What is 3D printing The definitive guide

Содержание:

- Как работает 3D-принтер

- С чего всё началось

- What Software Do You Need

- How High of a Resolution Do You Need

- What Materials Do You Want to Print With

- Применение

- What Do You Want to Print

- What Surface Should You Build On

- 3D Printing Not Just for Professionals

- История трёхмерного принтера

- Какие материалы используются в 3D-печати

- Здоровье и безопасность

Как работает 3D-принтер

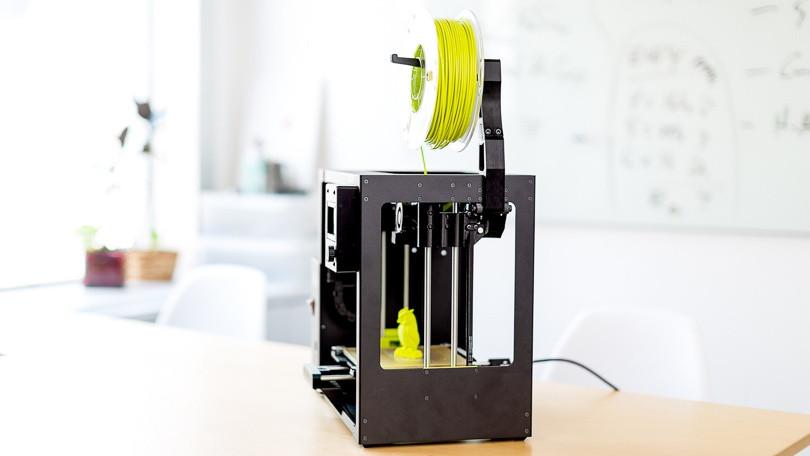

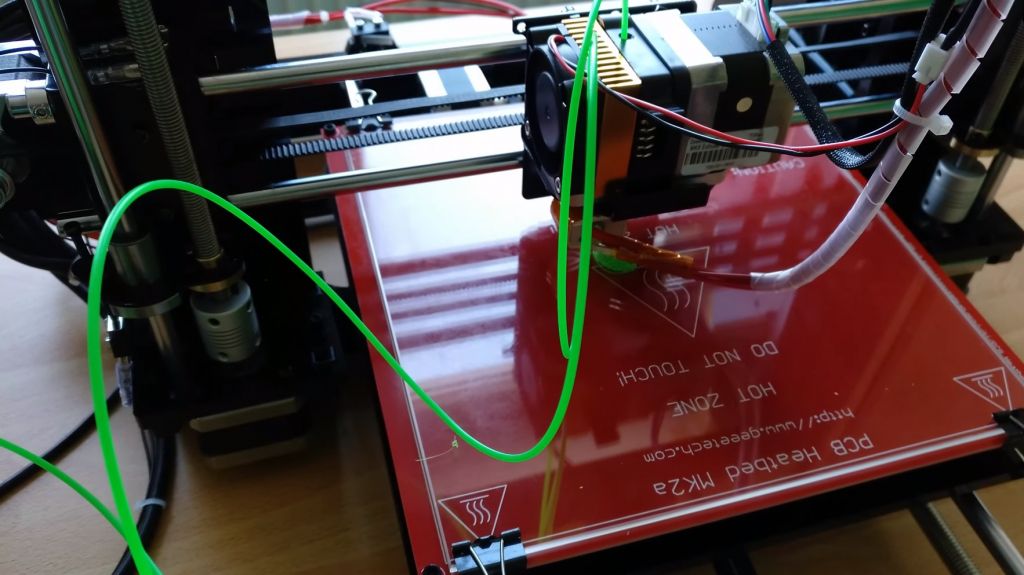

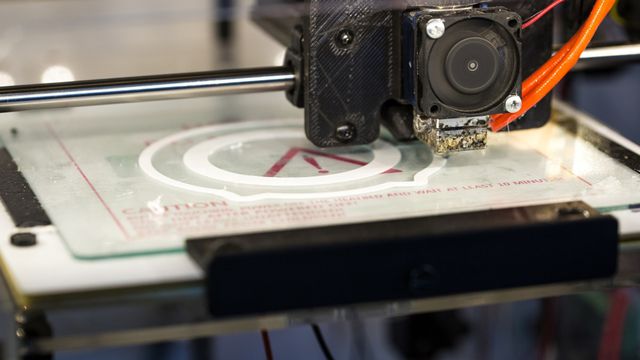

Классический 3D-принтер с технологией FDM

Классический 3D-принтер с технологией FDM

Начнем с технологии печати. В наши дни 3D-принтеров очень много, а соответственно, и способов создания моделей с их помощью — тоже не перечесть. Но в принципе, все принтеры в основе имеют одну из трех различных технологий.

Во-первых, существует так называемая стереолитография (SL или SLA). Внутри принтера помещается ванна, в которой находится жидкий фотополимер. Фотополимеры – это пластмассы или смолы, которые затвердевают при воздействии света. Принтеры обычно работают с акриловой, эпоксидной или виниловой смолой. По поверхности смолы движется лазерный луч, и там, где он ее касается, смола отвердевает. В фотополимерном бассейне есть платформа, которая после каждого затвердевания опускается немного вниз (глубже в ванну). Таким образом, объект печатается по рядам, как текст в обычном принтере. После полного отвердения модели она отличается высокой прочностью и химической стойкостью. Преимуществом этого метода является точность передачи: даже мелкие микрометрические структуры принтер может напечатать очень чисто. К сожалению, стереолитографические принтеры в настоящее время очень дороги.

Вторая технология работы 3D-принтера — селективное лазерное спекание (SLS). Чтобы понять, как это работает, представьте себе вертикальную трубу, в которой находится движущаяся платформа. В начале печати платформа находится наверху. Пластик, формовочный песок с пластмассовым покрытием, металлический или керамический порошок распределяются по платформе тонким слоем при помощи валика. Затем по платформе начинает перемещаться лазерный луч, нагревая определенные точки в порошке, так что они соединяются и образуют первую плоскость объекта. После этого платформа движется немного вниз, и процесс начинается снова. Таким образом, объект снова строится по слоям.

Третий способ — классический. Он называется моделированием методом наплавления (FDM). В этом процессе каждый новый слой изделия формируется из жидкого пластика, который пропускается через экструдер (программируемое устройство, придающее ему определенную форму) и после этого немедленно отверждается лазером. Затем отвержденный слой смещается вниз, экструдер придает форму новому слою, и он наплавляется сверху на предыдущий, и так далее. Такие принтеры относительно недороги и могут быть собраны самостоятельно с применением некоторых ноу-хау. Здесь точность печати получается хуже по сравнению со стереолитографией, однако для любителей это самая подходящая процедура 3D-печати.

С чего всё началось

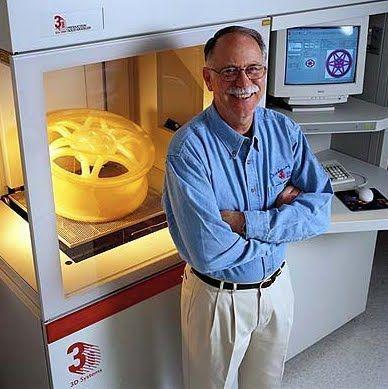

Впервые реализацией воссоздания предметов и фигур в трехмерной плоскости занялся американский ученый Чарльз Халл, еще в начале 1948 года. Именно с именем этого человека связана разработка технологии создания 3D печати из так называемой фотополимеризующейся композиции. В те далекие годы ученые назвали её стереолитографией. Несмотря на многочисленные успешные исследования, запатентовать своё творение Халл смог лишь в 1986 году. После этого изобретатель уже не терял ни минуты своего времени и открыл компанию под названием 3D System.

Именно этой компании и принадлежит разработка первого в мире 3D принтера, который тогда еще носил название стереолитографичной установки. Вам, конечно же, интересно узнать, на чем основана работа 3D принтера, но более подробно об этом мы поговорим немного позже. Согласно разработкам Халла, объект, ожидающий воссоздания, моделировался на компьютере с помощью специальных программ, а затем путем наложения тончайших слоев выращивался из жидкой композиции фотополимеров, которая укладывалась на постоянно движущуюся платформу. Известно, что каждый такой слой занимает не больше 0,2 миллиметра. Это был первый 3D принтер промышленного типа.

Рис. 1. Чарльз Халл и его творение

Чарльз Халл вовсе не собирался останавливаться на достигнутом результате, поэтому передал несколько пробных моделей такого устройства самым лучшим своим заказчикам. Так ему удалось выяснить достоинства и недостатки своего творения, которые в скором времени были устранены или модифицированы. Как результат, уже в 1988 году корпорация 3D System выпустила целую серию стереолитографических устройств. 3D принтер бизнес стал делом всей жизни Халла, что принесло ему миллионы долларов.

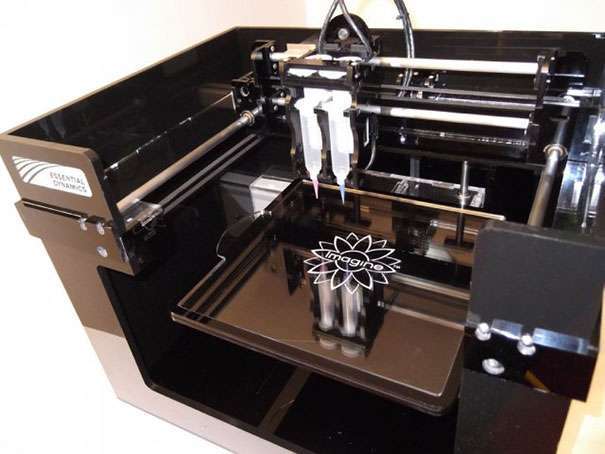

Модель аппарата типа SLA-250, 3D принтер, фото которого вы можете увидеть ниже, быстро стала популярной в самых разных промышленных сферах. Некоторые хитрецы, не желая тратить бешеные суммы денег на покупку такого дорогостоящего оборудования, пытались собрать 3D принтер своими руками, но большинство попыток оставались безуспешными. Хотя промышленные принтеры использовались достаточно широко, необходимость в упрощенных и миниатюрных моделях становилась всё более явной.

Рис. 2. 3D принтер, модель SLA-250

Вскоре фирма 3D System порадовала своих клиентов и такими устройствами. Обновленные миниатюрные 3D принтеры покорили мировой рынок в 2012 году, по своим размерам они были в разы меньшими, чем промышленные аналогов. На сегодняшний день устройства объемной печати доступны практически каждому желающему, купить 3D принтер в Москве или в любом другом городе можно в специализированных магазинах или через интернет. Главное знать, как выбрать подходящий 3D принтер и как обслуживать такое устройство. Более подробно мы разберемся с этим в следующих статьях.

Рис. 3. Потребительские трехмерные принтеры

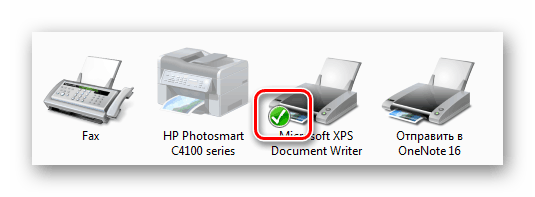

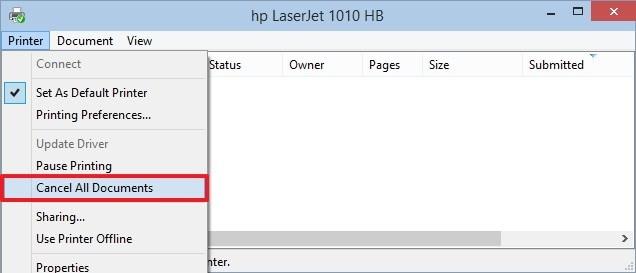

What Software Do You Need

Today’s 3D printers come with software on a disk or as a download. It’s Windows-compatible, and in many cases can work with macOS and Linux as well. Not long ago, 3D printing software consisted of several parts, including a printing program that controlled the motion of the extruder, a «healing» program to optimize the file to be printed, a slicer to prepare the layers to be printed at the proper resolution, and the Python programming language.

These components were derived from the RepRap open-source tradition, which was what spurred the development of low-cost 3D printers. But today, manufacturers of 3D printers have integrated these programs into seamless, user-friendly packages. Some 3D printers also allow you to use separate component programs, if you prefer.

How High of a Resolution Do You Need

A 3D printer extrudes successive thin layers of molten plastic in accordance with instructions coded in the file for the object being printed. For 3D printing, resolution equals layer height. Resolution is measured in microns, with a micron being 0.001mm, and the lower the number, the higher the resolution. That’s because the thinner each layer is, the more layers are needed to print any given object, and the finer the detail that can be captured. Note, however, that increasing the resolution is sort of like increasing a digital camera’s megapixel count: Although a higher resolution often helps, it doesn’t guarantee good print quality.

Nearly all 3D printers being sold today can print at a resolution of 200 microns—which should produce decent-quality prints—or better, and many can print at 100 microns, which generally delivers good-quality prints. A few can print at higher resolutions still, as fine as 20 microns, but you may have to go beyond the preset resolutions and into custom settings to enable resolutions finer than 100 microns.

Higher resolution comes at a price, as you’ll usually pay a premium for printers with resolutions higher than 100 microns. Another downside of increasing the resolution is that it can add to print times. Halving the resolution will roughly double the time it takes to print a given object. But for professionals who require the highest quality in the objects they print, the extra time may be worth it.

The field of 3D printing for consumers and hobbyists is still in its infancy. The technology has been evolving at a rapid rate, making these products ever more viable and affordable. We can’t wait to see what improvements the coming years bring.

What Materials Do You Want to Print With

Most lower-priced 3D printers use the FFF technique, in which plastic filament, available in spools, is melted and extruded, and then solidifies to form the object. The two most common types of filament by far are acrylonitrile butadiene styrene (ABS) and polylactic acid (PLA). Each has slightly different properties. For example, ABS melts at a higher temperature than PLA and is more flexible, but it emits fumes when melted that many users find unpleasant, and it needs a heated print bed. PLA prints look smooth, but they tend to be on the brittle side.

Other materials used in FFF printing include, but are not limited to, high-impact polystyrene (HIPS), wood, bronze, and copper composite filaments, UV-luminescent filaments, nylon, Tritan polyester, polyvinyl alcohol (PVA), polyethylene terephthalate (PETT), polycarbonate, conductive PLA and ABS, plasticized copolyamide thermoplastic elastomer (PCTPE), and PC-ABS. Each material has a different melt point, so use of these exotic filaments is limited to printers designed for them, or ones with software that lets users control the extruder temperature.

Filament comes in two diameters—1.85mm and 3mm—with most models using the smaller-diameter filament. Filament is sold in spools, generally 1kg (2.2 pounds), and sells for between $20 and $50 per kilogram for ABS and PLA. Although many 3D printers will accept generic spools, some companies’ 3D printers use proprietary spools or cartridges. Make sure that the filament is the right diameter for your printer, and that the spool is the right size. In many cases, you can buy or make (even 3D print) a spool holder that will fit various spool sizes. (For much more on 3D printing filaments, check out our filament explainer.)

Stereolithography printers can print at high resolutions and eschew filament in favor of photosensitive (UV-curable) liquid resin, which is sold in bottles. Only a limited color palette is available: mainly clear, white, gray, black, or gold. Working with liquid resin and isopropyl alcohol, which is used in the finishing process for stereolithography prints, can be messy.

Применение

- Для быстрого прототипирования, то есть быстрого изготовления прототипов моделей и объектов для дальнейшей доводки. Уже на этапе проектирования можно кардинальным образом изменить конструкцию узла или объекта в целом. В инженерии такой подход способен существенно снизить затраты в производстве и освоении новой продукции.

- Для быстрого производства — изготовление готовых деталей из материалов, поддерживаемых 3D-принтерами. Это отличное решение для мелкосерийного производства.

- Изготовление моделей и форм для литейного производства.

- Конструкция из прозрачного материала позволяет увидеть работу механизма «изнутри», что в частности было использовано инженерами Porsche при изучении тока масла в трансмиссии автомобиля ещё при разработке.

- Производство различных мелочей в домашних условиях.

- Производство сложных, массивных, прочных и недорогих систем. Например, беспилотный самолёт компании Lockheed, большая часть деталей которого была изготовлена методом скоростной трёхмерной печати.

- Разработки университета Миссури, позволяющие наносить на специальный био-гель сгустки клеток заданного типа. Развитие данной технологии — выращивание полноценных органов.

- В медицине, при протезировании и производстве имплантатов (фрагменты скелета, черепа, костей, хрящевые ткани). Ведутся эксперименты по печати донорских органов. Также для производства медикаментов.

- В медицине Американское управление по санитарному надзору за качеством пищевых продуктов и медикаментов (Food and Drug Administration — FDA) в 2015 году одобрило производство таблетки с помощью 3D-печати. Новое лекарство Spritam разработано компаний Aprecia Pharmaceuticals и предназначено для контроля судорожных приступов при эпилепсии. Компания планирует вывести Spritam на рынок в первом квартале 2016 года.

- Для строительства зданий и сооружений.

- Для создания компонентов оружия (Defense Distributed). Существуют эксперименты по печати оружия целиком.

- Производства корпусов экспериментальной техники (автомобили, телефоны, радио-электронное оборудование)

- Пищевое производство.

3D-печать оружия

В 2012 году сетевая организация Defense Distributed анонсировала планы «разработать работающий пластмассовый пистолет, который любой человек сможет скачать и напечатать на 3D-принтере».

В мае 2013 года они закончили разработку, а вскоре после этого Государственный департамент США потребовал удалить инструкции с веб-сайта.

21 ноября 2013 года в Филадельфии (США) был принят закон, запрещающий изготовление огнестрельного оружия с помощью 3D-принтеров.

В Великобритании нелегальны производство, продажа, приобретение и владение оружием, напечатанным на 3D-принтере.

Строительство зданий

В 2014 году начался прорыв в области строительства зданий с использованием 3D-печати бетоном.

В течение 2014 года шанхайская компания WinSun анонсировала сначала строительство десяти 3D-печатных домов, возведенных за 24 часа, а после напечатала пятиэтажный дом и особняк.

В Университете Южной Калифорнии прошли первые испытания гигантского 3D-принтера, который способен напечатать дом с общей площадью 250 м² за сутки.

В октябре 2015 года в рамках выставки «Станкостроение» (Крокус-Экспо) ЗАО «СПЕЦАВИА» были представлены российские разработки и промышленные образцы строительных 3D-принтеров.

В мае 2016 года состоялось открытие первого в мире здания, напечатанного на 3D-принтере — офиса Dubai Future Foundation.

В феврале 2017 года первый дом, полностью напечатанный на 3D-принтере, создали в России, в подмосковном Ступино. Он был целиком напечатан на стройплощадке, а не собран из деталей, созданных в заводских условиях.

Американская компания Apis Cor сумела построить дом с помощью 3D-принтера. Площадь — 38 м² и построен дом всего за сутки. По словам компании, материал использованный при строительстве сможет простоять минимум 175 лет. Дом оснащен всеми коммуникациями, в нём есть коридор, гостиная, ванная комната и компактная кухня. Цена такого дома составила $10 134 доллара США. Этот принтер способен построить здание любого размера и формы. Единственным ограничением являются законы физики, сообщают представители компании.

What Do You Want to Print

Tied into the matter of what you want to print is a more fundamental question: Why do you want to print in 3D? Are you a consumer interested in printing toys and/or household items? A trendsetter who enjoys showing the latest gadgetry to your friends? An educator seeking to install a 3D printer in a classroom, library, or community center? A hobbyist or DIYer who likes to experiment with new projects and technologies? A designer, engineer, or architect who needs to create prototypes or models of new products, parts, or structures? An artist who seeks to explore the creative potential of fabricating 3D objects? Or a manufacturer, looking to print plastic items in relatively short runs?

Your optimal 3D printer depends on how you plan to use it. Consumers and schools will want a model that’s easy to set up and use, doesn’t require much maintenance, and has reasonably good print quality. Hobbyists and artists may want special features, such as the ability to print objects with more than one color, or to use multiple filament types. Designers and other professionals will want outstanding print quality. Shops involved in short-run manufacturing will want a large build area to print multiple objects at once. Individuals or businesses wanting to show off the wonders of 3D printing to friends or clients will want a handsome yet reliable machine.

For this guide, we will focus on 3D printers in the sub-$4,000 range, targeted at consumers, hobbyists, schools, product designers, and other professionals, such as engineers and architects. The vast majority of printers in this range build 3D objects out of successive layers of molten plastic, a technique known as fused filament fabrication (FFF). It is also frequently called Fused Deposition Modeling (FDM), although that term is trademarked by Stratasys, Inc. A few use stereolithography—the first 3D printing technique to be developed—in which ultraviolet (UV) lasers trace a pattern on a photosensitive liquid resin, hardening the resin to form the object.

What Surface Should You Build On

The importance of the build platform (the surface on which you are printing) may not be apparent to 3D printing newbies, but it can prove critical in practice. A good platform will let an object adhere to it while printing, but it should allow for easy removal when the printing is done. The most common configuration is a heated glass platform covered with blue painter’s tape or a similar surface. Objects stick to the tape reasonably well, and they are easy to remove when completed. Heating the platform can prevent the bottom corners of objects from curling upward, which is a common issue, especially when printing with ABS.

With some build platforms, you apply glue (from a glue stick) to the surface, to give the object something on which to adhere. This is workable, as long as the object can easily be removed after printing. (In some cases, you have to soak both platform and object in warm water for the object to come loose.)

A few 3D printers use a sheet of perforated board with tiny holes that fill with hot plastic during printing. The trouble with this method is that although it will hold an object solidly in place during printing, the object may not easily come loose afterward. Using a thumbtack or an awl to push the plugs of hardened plastic out of the perforations to free the object and/or clean the board is a time-consuming process, and can damage the board.

If the build platform becomes tilted, it can impede printing, particularly of larger objects. Most 3D printers offer instructions on how to level the build platform, or provide a calibration routine in which the extruder moves to different points on the platform to ensure that the points are all at the same height. A small but growing number of 3D printers automatically level the build platform.

Setting the extruder at the proper height above the build platform when commencing a print job is also important for many printers. Such «Z-axis calibration» is usually performed manually, by lowering the extruder until it’s so close to the build platform that a sheet of paper placed between extruder and platform can move horizontally with slight resistance. A few printers automatically perform this calibration.

3D Printing Not Just for Professionals

Barely a decade ago, 3D printers were hulking, expensive machines reserved for factories and well-heeled corporations. They were all but unknown outside the small circles of professionals who built and used them. But thanks largely to the RepRap open-source 3D printing movement, these amazing devices have become viable and affordable products for use by designers, engineers, hobbyists, schools, and even curious consumers.

If you’re in the market for one, it’s important to know how 3D printers differ from one another so you can choose the right model. They come in a variety of styles, and may be optimized for a particular audience or kind of printing. Preparing to take the plunge? Here’s what you need to consider.

История трёхмерного принтера

- В 1986 году

американец Чак Халл изобрёл принцип трёхмерной печати, который использовался в

установке для стереолитографии. - В 1988 году

другой американец, Скотт Крамп нашёл абсолютно иной подход для осуществления

трёхмерной печати – формование через декомпозицию плавящегося материала (FDM).

На этом принципе сегодня работают все трёхмерные принтеры, способные делать

изделия в ограниченных масштабах. - Хотя работа

над созданием трёхмерных принтеров началась в восьмидесятые годы прошлого века,

сам термин «трёхмерная печать» появился лишь в 1995 году в недрах

Массачусетского технологического института. И уже в следующем году, компания

«3D Systems» назвала свою первую модель «Actua 2100» трёхмерным принтером. Такую историю

создания имеет 3д принтер, если говорить кратко.

Первые

модели объёмной печати работали очень медленно, а попытка увеличить скорость их

работы неизменно приводила к погрешности в изделиях. Трёхмерные принтеры с

достаточно высоким качеством изделий появились только в 2005 году. В 2008 году

появилась модель «Reprap»,

наполовину способная воссоздать саму себя, поскольку могла делать половину

своих деталей.

Какие материалы используются в 3D-печати

3D-печать осуществляется при помощи различных видов пластика. Он выпускается в форме нитей, намотанных на большие катушки. Нить заряжается в принтер, который втягивает и расплавляет ее для того, чтобы пластик стал жидким, и ему можно было придавать форму.

Чаще всего в принтерах используется полилактид (PLA). Это пластик, который получают из возобновляемых источников — например, из кукурузного крахмала. Он водоотталкивающий, а также безопасный для изготовления емкостей для пищевых продуктов. Кроме того, он огнестойкий и устойчивый против УФ-излучения. Самое большое преимущество — у него при печати нет неприятного запаха.

Печать при помощи полилактида (PLA)

Печать при помощи полилактида (PLA)

Очень часто используется сополимер акрилонитрил-бутадиен-стирол (ABS). Этот пластик является одной из наиболее широко используемых пластмасс в мире. Он особенно устойчив к маслам, жирам и высоким температурам. При печати он также не дает запаха. Модели из него получаются матовыми.

Еще один материал для 3D-печати — поливиниловый спирт (PVAL или PVOH). Особенностью этого пластика является его водорастворимость. Благодаря этому он удобен для печати несущих конструкций внутри модели, на которые затем наплавляется водостойкий пластик, тот же PLA. После завершения модели несущие конструкции внутри растворяются.

Для печати несущих конструкций в моделях из пластика ABS часто используется ударопрочный полистирол (HIPS). Этот пластик обладает высокой ударной вязкостью и твердостью.

К эксклюзивным методам относится печать соединениями PLA, то есть, при помощи смеси пластика PLA и частиц других веществ. Таким образом создаются модели, к примеру, из дерева или меди.

Редко, но все-таки используется поликарбонат (PC). У этого пластика очень высокая температура плавления — от 270 ° C до 300 ° C. Кроме того, этот пластик обладает высокой ударопрочностью и термостойкостью.

Для печати деталей механизмов, к примеру, зубчатых колес или винтов, которые должны выдерживать большое усилие и не ломаться, используется нейлон.

Также существует ряд пластиков с маркировкой «elastic» или «flex». Они могут быть изготовлены из разных веществ, но, как правило, в качестве основного ингредиента используются термопластичные эластомеры на основе уретана. Их объединяет одно — гибкость.

Посуда и контейнеры для пищевых продуктов печатаются с использованием безопасных нетоксичных пластика. Это либо уже упомянутый PLA, либо полипропилен (PP), который, в отличие от первого, является гибким. Существует также безопасное для пищевых продуктов сочетание PLA и ABS — PETG, которое более устойчиво к атмосферным воздействиям.

Фото: chip.de, pixabay.com

Здоровье и безопасность

Выбросы и процессы углеродных наночастиц с использованием порошковых металлов являются высоко-горючими и повышают риск взрыва пыли.

Был отмечен, по крайней мере, один случай серьезной травмы из-за взрыва, связанного с металлическими порошками, используемыми для печати с плавленной нитью.

Другие общие проблемы охраны здоровья и безопасности включают горячую поверхность УФ-ламп и блоков печатающих головок, высокое напряжение, ультрафиолетовое излучение от УФ-ламп и возможность получения повреждений механическими движущимися частями.

Проблемы, отмеченные в отчете NIOSH, были уменьшены за счет использования покрытых изготовителем крышек и полных корпусов с использованием надлежащей вентиляции, удержания работников от принтера, использования респираторов, выключения принтера, если он застрял, и использования более дешевых эмиссионных принтеров и нитей. Был отмечен хотя бы один случай тяжелой травмы из-за взрыва, связанного с металлическими порошками, используемыми для расплавленной нити. Было установлено, что индивидуальное защитное оборудование является наименее желательным методом контроля с рекомендацией использовать его только для дополнительной защиты в сочетании с утвержденной защитой от выбросов.

Опасности для здоровья и безопасности также существуют в результате последующей обработки, выполняемой для отделки деталей после их печати. Эти операции после обработки могут включать химические ванны, шлифование, полировку или пар, позволяющие улучшить чистоту поверхности, а также общие методы вычитания, такие как сверление, фрезерование или поворот, чтобы изменить печатную геометрию. Любая техника, которая удаляет материал из печатной части, может создавать частицы, которые могут вдыхаться или вызывать повреждение глаз, если не используется надлежащее личное защитное оборудование, например респираторы или защитные очки. Каустические ванны часто используются для растворения материала носителя, используемого некоторыми 3D-принтерами, что позволяет им печатать более сложные формы. Эти ванны нуждаются в средствах индивидуальной защиты, чтобы предотвратить повреждение кожи.