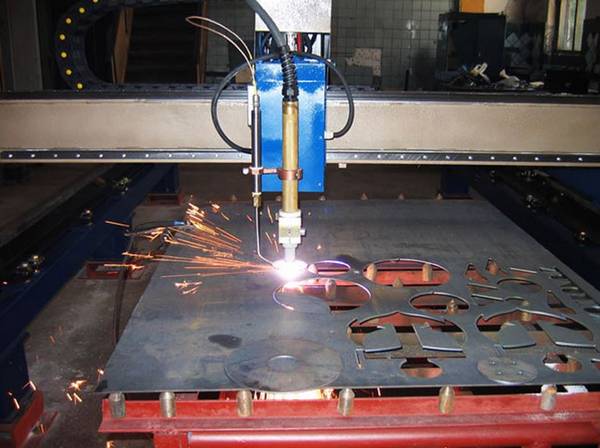

Система ЧПУ плазменного резака

Содержание:

- Виды станков для плазменной резки металла

- Сборка

- Плазморез своими руками из инвертора

- Плюсы и минусы резаков

- Резка вручную

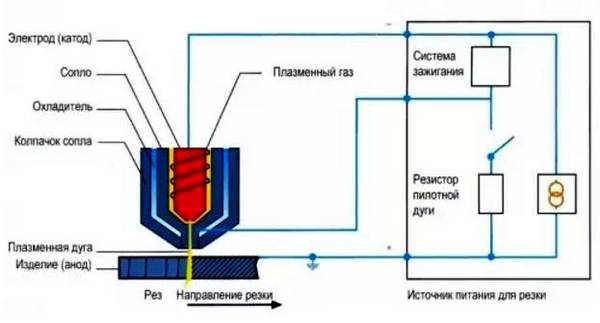

- Схема работы плазмореза

- Плюсы и минусы плазморезки

- Подробнее о процессе сварки

- Устройство плазмореза

- Конструкция плазменного резака и рекомендации по его изготовлению

- Правильный выбор аппарата плазменной резки

Виды станков для плазменной резки металла

Плазморезы с ЧПУ делятся по производительности, по техническим характеристикам и конструктивным особенностям.

- По способу размещения разрезаемого металла они делятся на портальные и консольные. Первые в своем составе имеют специальные устройства в виде стола, в который и закладывается заготовка. Последняя в них не движется и не скользит. Вторые – это оборудование без стола. Плазморез (плазмотрон) для ЧПУ навешивается на специальную консоль, которая и создает направление движения инструмента. Консольные станки в основном предназначаются для узорной резки.

- Сама установка плазменной резки металла может быть стационарной или передвижной.

- Управление станками может производиться фотоэлементами или электромагнитами. Но в любом случае применяется числовое программное управление.

- По типу обрабатываемых заготовок. То есть, есть станки, которые используются только для резки труб, другие используются для раскроя листового железа. Правда, консольные конструкции в данном случае считаются универсальным. Для них нет разницы, какой формы и размеров заготовка подлежит резке. Но для этого необходимо использовать различные программы.

- Что касается толщины реза, то станки с ЧПУ могут раскраивать не только толстые листы, но и несколько с небольшой толщиной. Это позволяет увеличить производительность агрегата.

Как показывает практика, простота работы станка для резки с ЧПУ очевидна. Главное – это квалификация оператора.

Необходимо отметить, что установка плазменной резки металла с ЧПУ ничем по принципу работы не отличается от ручной резки плазмой. То есть, все работает вот в такой последовательности.

- С помощью неплавящегося электрода воздух внутри резака нагревается до 20000-30000С.

- Далее в сопло резака подается сжатый воздух или газ.

- Разогрев воздуха делает его ионизированным. То есть, он становится проводником электрического тока.

- Этот нагретый воздух и есть плазма, которая легко разрезает металл любой прочности.

- Давление сжатого воздуха и температура электрода создают направленный поток плазмы, который не только режет заготовку, но и выдувает под действием своего давления расплавленный металл.

Единственное отличие ручной плазменной резки от станка – это программное обеспечение последнего, по которому и ведется точный раскрой. В ПО закладываются параметры разрезаемого металла (плотность, толщину), сложность узора. К тому же производители сегодня предлагают станки с несколькими резаками, что увеличивает производительность. Поэтому оборудование данного типа всегда пользовалось большой популярностью. Небольшие станки сегодня стали устанавливать даже в цехах малого бизнеса.

Сборка

Пошаговая сборка выполняется в такой последовательности:

- К источнику питания подключается кабель питания электродов.

- С компрессором соединяется шланг для подачи сжатого воздуха.

- Кабель массы подключается к соответствующей клемме источника питания.

- Плазмотрон подсоединяется к кабелю и шлангу.

Когда изготовление плазмореза завершено, необходимо убедиться в правильности сборки, плотности контактов, соблюдении правил техники безопасности.

Сборка плазменного резака

Проверка плазмореза

Проверка станка для плазменной резки, изготовленного своими руками, выполняется в несколько этапов:

- принимаются необходимые меры безопасности — одевается защитная одежда, обеспечивается хорошая проветриваемость места, убираются возгораемые материалы;

- подаётся питание на электрод, проверяется формирование дуги, стабильность, размер;

- включается компрессор, подаётся через шланг сжатый воздух, при наличии утечек производится герметизация;

- после формирования плазмы выполняется резка металла толщиной 2 мм — в случае успеха сборка считается завершённой, обнаруженные проблемы устраняются.

Доработка инвертора

Доработать инвертор до плазмореза можно путём подключения в электрическую цепь осциллятора. Существует два способа подсоединения:

- параллельное, используемое для сварки на токах различной величины;

- последовательное, ток сварки ограничен параметрами устанавливаемого блокировочного конденсатора.

Недостатками параллельного подключения являются:

- чтобы получить высокое напряжение, требуется применять осциллятор соответствующей мощности;

- при падении напряжения на обмотке трансформатора, используемого в качестве источника питания, велика вероятность повреждения всех подключённых устройств;

- высокочастотные токи в обмотках трансформатора создают помехи в электросетях.

Выбор подключения зависит от типа свариваемых металлов, их параметров, ограничений подключённого источника питания. То есть учитываются возможные негативные последствия.

Самодельный плазморез,плазменный резак сделанный за месяц. DIY Plasma Cutter

Watch this video on YouTube

Плазморез своими руками из инвертора

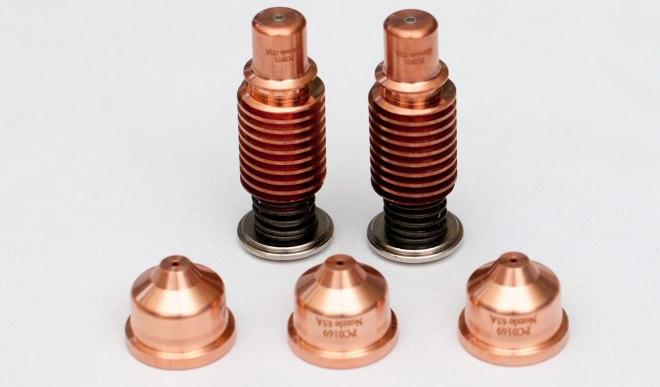

Основная сложность – изготовление собственно плазмотрона. Точнее – режущего сопла.

Металлы, из которых вытачиваются наконечники, к доступным не относятся. Поэтому есть смысл приобрести готовое сопло. Патрубок для подключения шланга, работающего под давлением – должен быть установлен промышленным путем.

Рабочая область имеет температуру в несколько тысяч градусов, поэтому любой доступный в домашних условиях способ сварки, не подойдет. Трубка просто отвалится. А вот готовую режущую готовку не составит труда разместить в рукоятке, которая рассчитана на высокие температуры. Если вы делаете плазморез из инвертора – такая рукоять входит в комплект.

Также необходимо всегда иметь запас расходных материалов. Сопло, из какого бы прочного металла оно не было сделано, изнашивается довольно быстро. Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Токопроводящий кабель от инвертора объединяют со шлангом для подачи сжатого воздуха. Вся конструкция должна составлять единое целое, иначе можно просто запутаться в шлангах во время работы.

В качестве корпуса для сопла хорошо использовать керамические втулки. Это и диэлектрик, и охладитель, неплохо рассеивающий лишнее тепло.

Самодельный плазморез, в отличие от обычного сварочника нуждается в управлении поджигом дежурной плазмы. Для этого в конструкцию готового инвертора встраивается осциллятор, который дает первичную искру для запала.

После появления рабочей плазмы его необходимо отключать. Для этого используется схема, работающая при помощи реле. Как только ток достигает рабочей величины – осциллятор выключается и дуга работает от основного (нагрузочного) выхода инвертора.

В остальном инвертор остается без изменений. Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Самодельный плазморез не может обойтись без компрессора. Для образования стабильной рабочей плазмы достаточно давления 2-2,5 атмосферы. Такую величину обеспечит даже обычный автомобильный компрессор.

Вся проблема в том, что во время работы расходуется огромное количество воздуха, и компрессор не может восполнить его с нужной скоростью. Если давление упадет – рабочая плазменная дуга разрушится, и резать металл будет невозможно.

Вопрос решается установкой воздушного ресивера. Он служит аккумулятором для накопления давления. Кратковременные интервалы работы резака не успевают снизить давление, а во время перерывов компрессор пополняет запас сжатого воздуха.

Можно использовать баллоны тормозной системы от грузовиков. Например – от «Камаза». Однако более практичным будет приобретение стандартного комплекта компрессора с ресивером.

Только обязательно оснастите комплект редуктором. Необходимо иметь возможность выставлять и поддерживать постоянное давление. Покупка компрессора не будет обременительной для бюджета, если использовать его для других целей. Например, для покраски с помощью краскопульта.

С помощью подобной самоделки можно резать как тонкую жесть толщиной 1 мм, так и толстые стальные пластины. Если работать по шаблону – можно вырезать качественные заготовки не хуже станка с ЧПУ.

В этом видео подробности сборки самодельного плазмореза.

Плюсы и минусы резаков

Использовать плазморез или нет – право выбора каждого. Всегда можно отыскать тех, кто заявит, что ему не нужен никакой плазморез, ведь у него есть ручная болгарка и газорезка! Такие высказывания никак не преуменьшают достоинства плазменных резаков, так что выбирать вам.

Плюсы плазмортронов:

- Малые временные затраты на резку. Когда вы режете металл до 60 мм в толщину , вы успеваете больше в 5-6 раз, если используете плазменную резку. Более высокие показатели только у лазурного аппарата.

- Вы можете резать любые металлы. Чистые металлы или сплавы – плазмотрону под силу все, если вы правильно установите силу тока.

- Экономия времени на подготовку. Нет необходимости заранее чистить деталь от грязи, ржавчины и прочего – это никак не влияет на резку.

- Точность срезов. Они точные, без заусениц и неровностей, никаких доработок впоследствии не нужно.

- Маленький масштаб нагревания. Фрагмент среза подвергается нагреванию в узком диапазоне – тепловые деформации очень незначительны даже при минимальной толщине заготовки.

- Безопасность. Плазморез не работает с газовыми баллонами! Ему необходим исключительно воздух.

- Возможность творчества. Делайте срезы различных форм и видов – нет пределов и ограничений по геометрическим возможностям срезов.

- Минимум экологического урона. Плазмотроны не работают с газами – загрязнение воздуха совсем незначительное.

Минусы плазмотронов:

- Небольшая толщина. Действительно, плазмотрон ограничивает толщину металла для разрезания. Наиболее продвинутые модели, используемые в промышленных масштабах, имеют ограничение до 100 мм в толщину. По сравнению с кислородной резкой – там ограничение 500 мм. Но в любом случае, это не является минусом, если сравнивать плазмотрон, например, с болгаркой.

- Перпендикулярная работа. У плазморезов достаточное строгое правило по перпендикулярному расположению аппарата относительно металлической заготовки. Максимальное допустимое отклонение составляет 10-50 градусов.

- Невозможность использования двух резаков. Вы не сможете использовать два резака, подключенных к одному и тому же устройству.

Очевидно, что плюсов у плазменных резаков действительно гораздо больше, чем минусов. И применяются они в обширных сферах, у них огромный спектр возможностей.

Резка вручную

Аппараты Hypertherm, например, Powermax 1650 предоставляют возможность резать металл и в ручную, и автоматически при использовании портальных машин или машин автоматизированного раскроя. В случае ручной резки получить чистый рез очень сложно, т.к. не идеально качество реза, поскольку ручку плазмотрона надо держать на весу и на поверхности разрезанного металла отражаются любые движения руки резчика. Для облегчения работы мастера существует особое устройство — упор плазмотрона, позволяющий поставить резак непосредственно на металл. Благодаря этому зазор между соплом и металлом будет соответствовать требуемому по условиям эксплуатации.

Аппарат для плазменной резки металлоов Hypertherm Powermax 1650

Схема работы плазмореза

Итак, когда вы нажимаете на кнопку розжига, источник электрической энергии автоматически включается, и в резак попадает высокочастотный ток. Из-за этого появляется дежурная дуга между электродом и наконечником сопла. Температура дуги составляет от +6 000 до +8 000 градусов

Следует обратить внимание на то, что дуга между разрезаемым металлом и электродом появляется не сразу, на это требуется время

После этого в камеру резака начинает поступать воздух, находившийся в компрессоре (сжатый). Воздух начинает нагреваться при прохождении через камеру, в которой расположена дежурная дуга, и его становится больше в 100 раз. Помимо этого он начинает ионизироваться, по сути, превращаясь в токопроводящую среду, хотя воздух сам по себе является диэлектриком.

Сопло, которое сужено до 0,3 см создает плазменный поток, который вылетает из резака с большой скоростью (от 2 до 3 метров в секунду). Температура воздуха, который стал ионизированным, достигает до +30 000 градусов. С такой температурой воздух по проводимости становится таким же, как и проводимость металла. Как только плазма попадает на обрабатываемую поверхность, дежурная дуга выключается, но вместо нее включается рабочая. Плавление металлической заготовки производится в месте среза, откуда жидкий металл сдувается воздухом, который попадает в зону среза. Это и есть схема резки.

Плюсы и минусы плазморезки

| Плюсы | Минусы |

| Универсальность применения (предназначена для обработки любых металлических изделий при условии, если подобрано устройство правильной мощности с требуемым давлением воздуха). | Небольшой диапазон толщины реза (не более 100 мм). |

| Минимальный вред окружающей среде. | Вред окружающей среде и здоровью (мастер, работавший с плазморезом, для которого в качестве газа предусмотрен азот, получает серьезное отравление). |

| Высокая производительность, уступающая только лазерной резке, но выигрывающая в себестоимости. | Высокая цена агрегата. |

| Высокое качество работы, отличающееся небольшой шириной реза и отсутствием сильного перегрева всего изделия при его обработке плазмой. | Сложная конструкция. |

| Отсутствие потребности в прогреве всего изделия, влияющего на его качество. | Повышенный уровень шума при работе. |

| Безопасность процесса по причине отсутствия необходимости использовать газовые баллоны. | Максимально допустимый угол отклонения от перпендикулярности реза составляет всего 100- 500 в зависимости от толщины изделия. |

Видео по теме: Станок плазменной резки и раскроя металла с ЧПУ Metal Master

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Подробнее о процессе сварки

Для верного представления о технологии сварочного процесса важно детально вникнуть в саму его суть. С точки зрения физики при плазменной сварке ионизированный газ (т.е

плазма) посредством сопла направляется на поверхность свариваемых деталей. Для образования плазмы необходимо обеспечить нагрев рабочего газа до высокой температуры. Достигается это за счет сильного электротока.

Процесс работы плазмой

Применять соответствующий аппарат можно для соединения:

- Тонкостенных труб;

- Различного рода тонких емкостей;

- Деталей, изготовленных из фольги;

- Отдельных элементов ювелирных изделий.

Самостоятельная сборка сварочного аппарата

Аппарат для плазменной сварки, а также резки металлов для своего функционирования нуждается лишь в сжатом воздухе и электричестве. В тех случаях, когда применяется компрессорное оборудование, аппарат потребует только электричества. В результате при осуществлении сварки требуется замена электродов, а также сопла плазмотрона.

Самостоятельное конструирование аппарата плазменной сварки требует кропотливой работы.

Прежде всего, необходимо заняться разработкой схемы блока питания. Именно от такого блока и зависит полноценное функционирование аппарата.

Для проведения работ понадобятся:

- Дроссель от обычного аппарата сварки. Этот элемент необходим для стабилизации напряжения. Если не обеспечить стабильность, то скачки напряжения будут гасить плазму, так необходимую для сварки и резки;

- Тиристорный трехфазный выпрямитель. Его включение в схему объясняется потребностью в ограничении тока в области 50 ампер;

- Обычный стартер автомобиля. Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

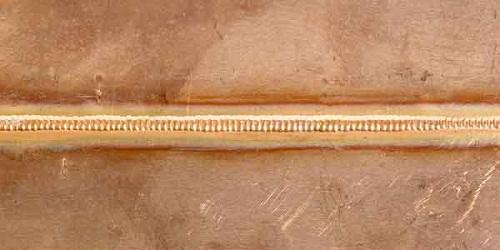

Шов после соединения деталей плазменной сваркой

Для полноценного представления о том, как выглядит собираемый аппарат сварки и резки, предлагаем изучить в интернете большое изобилие схем.

Ключевым элементом для сварки и резки является плазменная горелка. Конструкция ее такова, что это, по сути, удобная рукоятка, в которой расположены анод и катод.

Анод, будучи одновременно и соплом, изготавливается из меди. В ходе сварочного процесса происходит его охлаждение водой. В качестве катода же применяется вольфрам (в том числе и лантанированный).

Эти два элемента не контактируют, поскольку изолированы при помощи спецматериалов. Как правило, посредством асбеста.

Для возникновения плазменной дуги между анодом и катодом применяется постоянный ток, имеющий напряжение в 100 В. Именно такая дуга позволяет нагреть до необходимой высокой температуры газ. Сварка начинает работать: возникает поток плазмы, в котором и размещаются свариваемые детали (либо осуществляется резка металлов).

Таким образом, самостоятельное конструирование аппарата для проведения плазменной сварки вполне реально. Результатом станет возможность качественного соединения различных металлических деталей. Собственноручно собранный аппарат пригодится для многих случаев, особенно удобной плазменная сварка своими руками будет при ремонте личного авто.

Устройство плазмореза

Блок питания.

Он может быть сконструирован по-разному. Трансформатор имеет большие габариты и массу, но позволяет резать более толстые заготовки.

Потребление электроэнергии выше, это необходимо учитывать при выборе точки подключения. Такие блоки питания мало чувствительны к перепадам входного напряжения.

Инверторы экономичны, у них выше КПД. Дуга, полученная с помощью такого источника питания, горит стабильнее, что положительно влияет на качество реза.

Инвертор легче, и занимает меньше места в сравнение с трансформатором. Это делает прибор мобильным, что позволяет работать в труднодоступных местах.

Однако есть и недостатки. Толщина разрезаемой заготовки ограничена.

Плазмотрон.

Рабочая головка, с помощью которой производится резка.

Схема плазменного резака:

На электрод подается напряжение от инвертора для возбуждения плазменной дуги. Выбирается тугоплавкий металл, с образованием прочного окисла.

Например, цирконий, гафний или бериллий. Сопло служит для формирования плазменной струи. В зону образования плазмы подается сжатый воздух, который одновременно придает форму плазменной струе и охлаждает электрод.

Параметры сопла определяют характеристики реза. От диаметра зависит скорость разреза заготовки и размер прожигаемой щели. Величина отверстия на типовом резаке обычно равняется 3 мм. От длины напрямую зависит качество обработки. Однако слишком длинное сопло сильно нагревается и быстро изнашивается.

Охладитель (он же изолятор) частично отводит тепло от сопла, продлевая его ресурс. В рабочем режиме плазма достигает температуры более 25000°.

Поскольку плазма состоит не только из потока заряженных частиц, а еще и из воздуха – он должен подаваться в больших количествах. Этим вопросом заведует компрессор. Если рабочий ток не превышает пары сотен ампер, используется обычный воздух из атмосферы. Толщина разрезаемого металла менее 5 см.

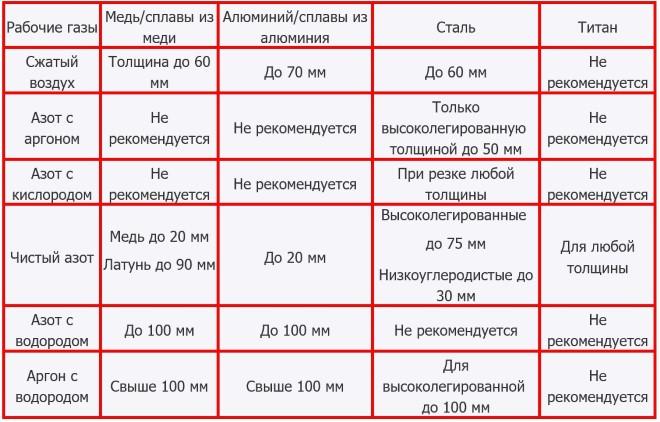

В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом.

По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух (газ).

Подробное описание как сделать плазмотрон для плазмореза в этом видео.

Как работает плазморез

После нажатия управляющей клавиши, ток большой величины и частоты зажигает (в буквальном смысле) электрическую дугу между соплом и электродом. Температура в наконечнике поднимается до 7000° С.

Когда дежурная дуга заполняет все сопло, подается сжатый воздух (газ). От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод.

В этот момент из сопла вырывается сформированная конусом плазма с температурой более 20000° С. При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При соприкосновении плазмы с металлом заготовки, возникает классическая дуга, как при электродной сварке. В роли электрода выступает плазма. Дуга моментально нагревает металл в точке соприкосновения. Размер пятна равен диаметру сопла. Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха. Происходит резка заготовки.

Важно! При работе с плазморезом требуется определенная сноровка. Двигаться необходимо равномерно, с правильно заданной скоростью

Если головку вести слишком медленно – рез получится не таким ровным, и будет слишком широким. Нагревшиеся края металла станут корявыми. Быстрое перемещение не позволит качественно выдувать расплавленный металл, и рез потеряет непрерывность.

Этого недостатка лишены станки плазморезы, в которых сопло управляется механически.

Однако стоимость таких устройств слишком высока. Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Конструкция плазменного резака и рекомендации по его изготовлению

Первое, что необходимо сделать перед изготовлением плазмотрона, – это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний. На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества. Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний.

За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло

Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока

Строение сопла плазменной горелки

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой 200 А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Выбор газа для плазменной резки металла

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

- Кабелем, по которому будет подаваться электрический ток, соединяются инвертор и электрод плазмореза.

- Шлангом для подачи сжатого воздуха соединяют выход компрессора и плазмотрон, в котором из поступающего воздушного потока будет формироваться струя плазмы.

https://youtube.com/watch?v=02kj0bWojGU

Правильный выбор аппарата плазменной резки

Перед выбором аппарата плазменной резки требуется определиться с желаемыми характеристиками. Исходными данными должны являться:

максимальная толщина металла, который необходимо прорезать (кроме этого необходимо принимать во внимание, какой конкретно металл будет резаться),

расход электроэнергии,

продолжительность включения,

толщина металла при резке на пробой,

частота замены расходных материалов и запасных частей.

Зачастую производитель ограничивается только «сухими» данными о технических характеристиках и комплектации установки плазменной резки. Не следует принимать решение о покупке на основании лишь такой информации.

Показателем абсолютной некомпетентности является выбор аппарата на основании максимальной толщины разрезаемого металла! Это распространенная ошибка. Важными являются тип металла и метод резки.

Покупателем не учитывается ни одна из этих характеристик в случае выбора аппарата, если он видит в технических докуметациях только максимальное значение толщины разрезаемого металла и знает наибольшую толщину металла для разрезания. Следствием этого недочета является то, что при работе аппарат не выдает необходимых характеристик. К примеру, установка, у которой максимальная толщина разрезаемого металла заявлена как 5 см, не может прорезать 5 сантиметровый образец. Производитель тут не виноват, никакого обмана здесь нет, т.к. эта характеристика рассчитана лишь на углеродистую сталь, работу вручную и то, что подача электроэнергии идеальна.

Необходимо принимать во внимание тот факт, что в технических характеристиках всегда приводятся максимальные значения, т.е. это предел способностей данного оборудования

Однако это не означает постоянную работу аппарата в этом режиме. При необходимости работать с металлом толщиной до 2 см вам следует приобрести аппарат, который режет толщины не менее 4 см. На пробой такой аппарат прорежет не более 0.5-1 см.

Т.о., требуется выбирать аппарат с такими характеристиками толщины, которые вдвое превосходят толщину разрезаемого металла.

Резюмируем все вышесказанное. Чтобы не прогадать с выбором оборудования, требуется:

быть готовым к возможным вопросам продавца, таким как:

- максимальная толщина металла, который необходимо будет разрезать;

- тип металла который планируется разрезать – нержавейка, цветной, черный и т.д.;

- ручной или автоматизированный способ резки.

узнать у производителя (продавца ответы на следующие вопросы):

- возможность продемонстрировать оборудование на образцах Заказчика;

- требования к сети;

- требования к условиям окружающей среды, такие как температура и влажность, при которых бесперебойная работа аппарата гарантируется;

- частота замены расходников;

- отзывы по оборудованию и производителю.