Как сделать своими руками котел твердотопливный длительного горения чертежи

Содержание:

- Котел длительного горения топлива сверху-вниз

- Пиролизный котел принцип работы и устройство

- Покупной котел

- Разновидности котлов

- Приступаем к работе по сборке котла

- Достоинства пиролизных котлов

- Преимущества пиролизных котлов

- Печь длительного горения своими руками

- Описание и принцип действия твердотопливного котла

- Пиролизный котел

Котел длительного горения топлива сверху-вниз

Данная конструкция твердотопливного котла с водяным контуром отличается тем, что длительное горение топлива в нем достигается не только объемом топливной камеры, но и способом сгорания в нем топлива: сверху- вниз. Такой способ обеспечивает более длительное и равномерное горение топлива, но в отличие от конструкции рассмотренной в статье «Котел отопительный твердотопливный длительного горения своими руками» имеет водяной контур в виде водяной рубашки и дополнительных регистров из труб.

Топливо в таком котле загружается через боковую загрузочную дверку. Перед загрузкой труба, подающая воздух поднимается в верхнее положение. После загрузки топлива, оно поджигается сверху, боковая дверка герметично закрывается, а воздушная труба опускается на топливо, обеспечивая процесс горения кислородом. Регулирование тяги осуществляется заслонкой на верхнем торце воздушной трубы. Как и в случае с отопительным котлом такого вида без водяного контура воздушная труба изготавливается с приваренным к ней внизу «блином» — распределителем воздуха. К «блину» снизу привариваются веером стальные пластины для равномерной подачи воздуха к месту горения топлива.

Рис.5 Конструкция с водяной рубашкой и дополнительными регистрами: 1 — воздушная труба; 2 — регистры; 3 — водяная рубашка; 4 — загрузочная дверка; 5 — горячая вода из котла; 6 — дымовая труба; 7 — «обратка»; 8 — топливо; 9 — дверка для очистки топливника.

Стенки такого твердотопливного отопительного котла изготавливаются двойными, с водяным контуром, который подключается к системе отопления дома. Для увеличения КПД котла, вверху топливника можно разместить дополнительные регистры-теплообменники, но таким образом, чтобы они не мешать движению трубы при работе котла.

Котел с водяным контуром и камерой для подогрева воздуха

Возможна и более сложная конструкция такого твердотопливного котла длительного горения в водяным контуром. В этом случае в верхней части топливника устраивается камера для подогрева воздуха. Труба, подающая воздух в этом случае не поднимается наружу, как в первом варианте а двигается по направляющей в пределах этой камеры.

Для того, чтобы поднять воздушную трубу вверх (при загрузке топлива) используется трос, который соединяется с её верхним торцом и выводится через регулировочное отверстие в верхней части котла. Регулировочное отверстие служит также для регулирования подачи воздуха в камеру, а значит и тяги котла.

Преимуществом второго варианта является то, что воздух к месту сгорания топлива подается подогретым и способствует лучшему сгоранию топлива и выделяющихся из него газов. Недостаток: более сложная конструкция и невозможность установки дополнительных регистров водяного контура.

Рис.6 Конструкция с водяной рубашкой и с камерой подогрева воздуха: 1 — корпус; 2 — воздушная телескопическая труба; 3 — водяная рубашка; 4 — загрузочная дверка; 5 — дымовая труба; 6 — трос для поднимания воздушной трубы; 7 — «обратка»; 8 — топливо; 9 — прочистка; 10 — трос регулировочной заслонки подачи воздуха; 11 — «блин» с приваренными полосами; 12 — камера подогрева воздуха.

Видео по теме

Ниже Вы можете просмотреть видеоролик (фотоотчет) об изготовлении самодельного твердотопливного котла длительного горения с верхним горением.

https://youtube.com/watch?v=l9SGtiQatFw

| Следующая > |

|---|

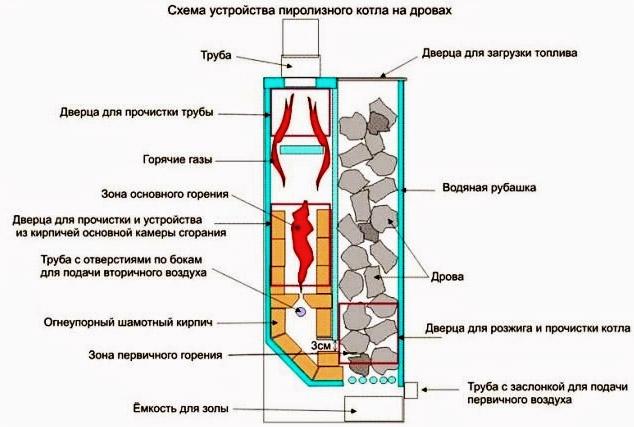

Пиролизный котел принцип работы и устройство

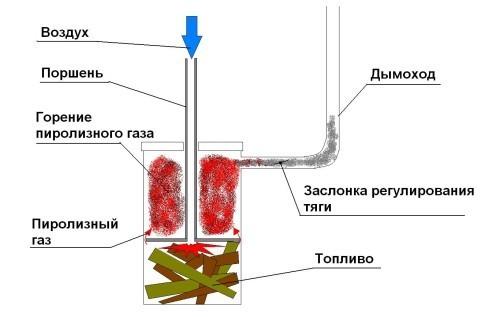

Принцип работы пиролизного котла основан на выработке и горении пиролизного (древесного) газа.

Рабочий цикл можно разделить на два этапа:

- образование пиролизного газа в топочной камере в режиме медленного горения (тления) топлива при температуре 400-450 °C

- сжигание газа в камере сгорания при температуре 1100-1200 °C и принудительной подаче кислорода вентилятором

Горючая часть газа включает водород (до 20%), окись углерода (до 20%), метан (до 6%). Попадая из топочной в камеру сгорания через специальную форсунку, смесь газа с горячим воздухом сгорает с большой теплоотдачей. Активная фаза работы предполагает принудительную подачу воздуха вентилятором и наличие факела в камере сгорания. При этом все тяжелые фракции и сажа выгорают полностью, а оставшиеся дымовые газы не содержат примесей. Пламя при сгорании имеет белый цвет – признак глубокого выгорания топлива при избытке подаваемого кислорода. В дымовой трубе при этом почти не образуются сажа и деготь, они полностью выгорают в камере сгорания. Пассивный режим сходен с режимом работы обычного колосникового агрегата: вентилятор принудительной подачи воздуха отключен, факела в камере сгорания нет, прямая тяга из топочной камеры в дымовую трубу.

Горючая часть газа включает водород (до 20%), окись углерода (до 20%), метан (до 6%). Попадая из топочной в камеру сгорания через специальную форсунку, смесь газа с горячим воздухом сгорает с большой теплоотдачей. Активная фаза работы предполагает принудительную подачу воздуха вентилятором и наличие факела в камере сгорания. При этом все тяжелые фракции и сажа выгорают полностью, а оставшиеся дымовые газы не содержат примесей. Пламя при сгорании имеет белый цвет – признак глубокого выгорания топлива при избытке подаваемого кислорода. В дымовой трубе при этом почти не образуются сажа и деготь, они полностью выгорают в камере сгорания. Пассивный режим сходен с режимом работы обычного колосникового агрегата: вентилятор принудительной подачи воздуха отключен, факела в камере сгорания нет, прямая тяга из топочной камеры в дымовую трубу.

Управление процессом горения состоит в регулировании заслонок дымовой трубы, топочной камеры и подачи воздуха в камеру сгорания пиролизного газа. Время выгорания закладки топлива в таком котле 2-8 часов, в зависимости от выбранного режима. Газогенераторные котлы просты и безопасны в обслуживании, а эксплуатация их требует минимального внимания. Это не единственные качества, из-за которых пиролизные котлы на твердом топливе пользуются спросом на рынке отопительного оборудования.

Покупной котел

Следует сказать, что себестоимость котла, изготовленного своими руками, скорее всего не будет ниже, чем у фирменной модели

Особенно если принять во внимание не только стоимость материалов, но и временные затраты. Кроме того, далеко не всегда агрегат выходит совершенным с первой попытки

Зачастую что-то приходится доделывать и переделывать, и степень ошибок определяет новые дополнительные затраты.

Самодельный котел дешевле, но его качество будет низкое

Самодельный котел дешевле, но его качество будет низкое

Также нужно учитывать, что далеко не все технологические процессы, доступные в заводских условиях, можно повторить у себя в мастерской. К примеру, аматор не сможет произвести порошковое окрашивание котла, что весьма сильно влияет на его долговечность. Также несравнимы качество сварочных узлов и точность подгонки деталей. Таким образом, по совокупности причин большинство потребителей отдает предпочтение покупным вариантам.

Разновидности котлов

Отопительные агрегаты на дровах представляют собой отличную альтернативу газовым приборам. Они характеризуются множественными достоинствами:

1. Высокая эффективность – благодаря замедленному сгоранию топлива КПД достигает 90 %.

2. Длительная активность – объемная топка с мощным нагнетающим вентилятором способна обеспечить беспрерывную работу до 7 суток.

3. Экологичность – при сгорании органического топлива в атмосферу выделяется незначительное количество углекислого газа.

4. Экономичность – встроенная электроника помогает настроить оптимальный режим загрузки котла.

Отопительные агрегаты замедленного горения представлены на современном рынке в трех разновидностях.

Классические.

Работают на угле, дровах или древесных брикетах. Благодаря небольшой топке сокращается период сгорания одной закладки. Чтобы обеспечить непрерывное функционирование в течение суток, топливо приходится засыпать 4-6 раз. Преимуществом классических котлов считается низкая цена.

Шахтные.

Конструкция с объемным бункером и широким загрузочным проемом. Используются сухие сыпучие материалы. Автоматическое управление оптимизирует процесс сгорания. В зависимости от загрузки мощный котел работает от 6 до 24 часов. КПД составляет не более 75 %.

Пиролизные.

Функционируют по принципу сжигания древесных газов, выделяемых в процессе медленного тления. Конструкция обеспечивает высокую эффективность теплопередачи и быстрый нагрев теплоносителя. На одной загрузке печь работает до полного выгорания топлива, КДП – 85 %.

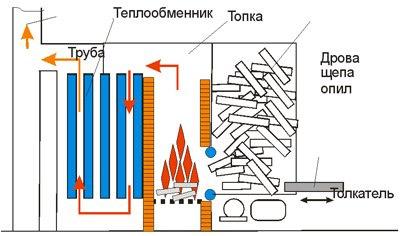

Схема дровяной печи с водяным контуром

Котлы по чертежам Василия Пустовойченко – это простые и доступные установки, которые можно сделать своими руками. В качестве основы используют цельносварную трубу, стальную бочку или газовый баллон б/у. Толщина металлических стенок должна быть не менее 3-4 мм. Это снижает выгорание металла и обеспечивает длительную бесперебойную работу оборудования. Высота основания варьируется от 800 до 1000 мм. От величины этого параметра зависит объем разовой загрузки топлива.

Схема котла отопления на дровах состоит из трех частей:

- загрузочный бункер – емкость для закладки топлива, высота которой меняется по мере его прогорания;

- топочная камера – участок, где происходит медленное тление дров и генерация газов;

- зона полного сгорания – закрытый поддон, где сжигаются древесные газы, накапливается зола и происходит отвод дыма.

Топочную камеру ограничивает распределитель воздуха. Это металлический круг толщиной 4-6 мм с отверстием в центре. Через него проходит телескопическая (или цельная) труба, подающая кислород в зону горения. Диск распределителя находится в движении, поэтому его диаметр немного меньше корпуса котла. В нагнетательную трубу воздух попадает из атмосферы, проникая через верхнюю заслонку.

Отработанные газы выводятся через дымоход, закрепленный в верхней части. Внизу на стенке располагается дверца, через которую удаляют золу и пепел. В котлах длительного горения твердое топливо сжигается практически полностью, поэтому отходы удаляют нечасто. Кроме того, в конструкции предусматривают точки для подключения подачи и обратного отвода воды. Также определяют место закрепления термометра и регулятора тяги.

Подогреть теплоноситель в водяном контуре можно двумя способами:

1. Сделать выносной накопительный бак, внутри которого пропустить трубу. Отработанные газы продвигаются по дымоходу и одновременно нагревают воду.

2. Пропустить трубу теплообменника через камеру сгорания. Подключить к ней змеевик, который располагается в накопительном баке.

Эффективность второго способа выше. Однако технология исполнения выглядит намного сложнее.

Приступаем к работе по сборке котла

Сегодня самодельные котлы длительного горения можно делать различными методами. В нашем случае в качестве основы будет использоваться стальная толстостенная труба длиной 80-90 см и диаметром до 30-35 см. Вверху потребуется приварить перпендикулярный отвод длиной до 50 см и в диаметре около 10 см.

Как уже упоминалось ранее, секрет подобной конструкции заключается в том, что внутри располагается специальный ограничитель, не позволяющий поступать к дровам или углю необходимому для процесса горения количеству кислорода. Его достаточно лишь для того, чтобы поддерживать тления очередной загруженной порции топлива.

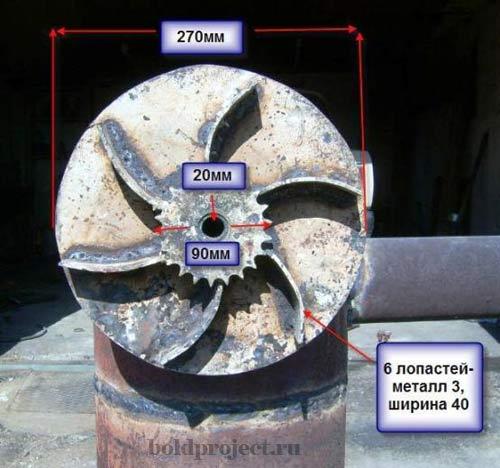

Для изготовления ограничителя потребуется подготовить трубу длиной чуть больше, чем высота печи, и диаметром 6-7 см. К торцу с низу приваривается диск из стали диаметром на 3-5 см меньше, чем диаметр будущего котла. При изготовлении ограничителя в домашних условиях можно найти крыльчатку с несколькими лопастями, которые будут прижимать топливо, или сделать что-то подобное своими руками.

Рекомендуется ограничить внутренний диаметр трубы до 18-20 мм, чтобы поступающее через нее количество кислорода не поступало в количестве, способном обеспечить горение.

Вверху котла необходимо установить крышку, через которую будет проходить ограничитель. При этом его шток должен свободно перемещаться в отверстии – чуть большего диаметра трубы, чтобы не было обильного поступления кислорода.

На уровне, чуть выше половины высоты, необходимо сделать прямоугольной формы отверстие – это будет место для закладки очередной порции топлива. Также следует из стали сделать дверку с защелкой.

Второе отверстие прямоугольной формы, но меньшего размера, делается с самого низу, и также к нему мастерится дверка с защелкой. Через нее в последствие будут удаляться продукты, образовавшиеся после горения (зола, пепел).

К баку необходимо присоединить трубопровод, который делает своеобразную петлю внутри него. По нему будет протекать жидкий теплоноситель, который поступает в отопительную систему и обогревает помещения. Около котла рекомендуется предусмотреть кран, регулирующий поток жидкости, чтобы имелась возможность ограничивать поток, тем самым регулировать интенсивность отопления.

Необходимо также предусмотреть дымоход печи, через который будет удаляться дым и горячий воздух.

Что получаем в итоге?

Сегодня самодельные котлы длительного горения – это весьма предпочтительный вариант для отопления небольшого дачного домика, если к нему нет возможности подвести центральное или газовое отопление, а тратиться на большие и дорогостоящие конструкции (кирпичные печки, заводские стационарные котлы) нет никакого желания.

Построенную модель можно установить не только в доме, но также в теплице, чтобы обеспечивать урожай на протяжении круглого года, также в гаражном помещении и т. д.

Мало построить самодельный котел длительного горения, необходимо постоянно следить за его техническим состоянием, если есть сварные швы – чтобы они не расшились, очищать внутреннюю поверхность от образовавшейся золы и копоти.

Достоинства пиролизных котлов

Газогенерирующее оборудование имеет серьезные преимущества в сравнении с обычными котлами прямого горения.

Пиролизные котлы более экономичны благодаря практически полному выгоранию топлива

А также благодаря самому принципу тления, в результате которого процесс сгорания длится до 12 часов, вместо 4-5 часов у стандартных котлов.

За пиролизными устройствами нужен менее интенсивный уход, поскольку за счет все того же значительного выгорания топлива в оборудовании остается меньше сажи.

Очень важное преимущество — выделение едкого дыма (а в недогоревших отходах котлов прямого горения — это нормальный побочный продукт) сведено к минимуму. В результате, помимо собственно уменьшения неприятных запахов, следствием отсутствия дыма является возможность использовать в качестве топлива практически любые отходы (например, куски ткани, кожу и т.п.).

Всеядность по отношению к топливу влечет за собой следующее преимущество — возможность утилизировать всевозможные отходы

Это помимо экологической целесообразности означает экономию на вывозе и утилизации мусора.

В сравнении с другими твердотопливными котлами, пиролизные агрегаты хорошо поддаются автоматизации, так как основные процессы осуществляются в камере дожига, где горит газ. Котлы, работающие на газе, как известно, всегда отличались от твердотопливных, лучшими возможностями автоматизации.

Преимущества пиролизных котлов

По утверждениям некоторых производителей, КПД достигает 90%. Заявленная цифра сомнительна, и непонятно при этом, каким образом производился подсчет. По утверждениям специалистов, КПД при идеальном топливе достигает 78-80%.

Экономичны

Экономичность может объясняться небольшой стоимостью топлива.

Быстро и легко прогревают помещение

При соответствующей мощности температура поднимается от 0 до 18-20 °C за 30-35 минут

Важно, чтобы помещение было хорошо утеплено

Управляются просто и удобно

В отличие от колосниковых печей, не нужно ждать полного выгорания, чтобы закрыть трубную заслонку. Управление при отрегулированных заслонках сводится в загрузке топочной камеры 2-3 раза в сутки.

- Безопасны в эксплуатации

- Компактны

К недостаткам можно отнести необходимость устройства металлической утепленной дымовой трубы. Это необходимо для того, чтобы на стенках холодной трубы не скапливался сажный и дегтевый конденсат, образование которого избежать не удастся при выводе котла в рабочий режим, остановке или нарушении режима.

Печь длительного горения своими руками

Все хотят сделать так, чтобы котел давал очень много тепла, но при этом не требовал большого количества топлива. Нынешние отопительные конструкции имеют низкий коэффициент полезного действия или же требуют постоянного и дорогостоящего ухода.

Схема пиролизной печи на отходах.

Если вас не устраивают образцы, предлагаемые магазинами, можно самостоятельно соорудить печь длительного горения. Но придется изучить полезную информацию и инструкцию по созданию отопительного прибора.

Наиболее востребованы в наше время котлы, которые приводятся в действие при помощи твердого топлива. Такие сооружения позволяют удлинить процесс горения, а в качестве топлива вполне могут подойти дрова, уголь, опилки и прочие отходы, которые есть под рукой.

Описание и принцип действия твердотопливного котла

Общий вид котла

Твердотопливный котёл длительного горения — это большая топка, имеющая ограниченную зону сжигания твёрдого топлива и контролируемое поступление кислорода. Принцип работы устройства основывается на способности твердотопливных элементов тлеть в течение длительного времени с повышенной теплоотдачей. В процессе происходит полное прогорание вещества с минимальным образованием отходов.

Загрузка большого количества твёрдого топлива в топку происходит в среднем 1–2 раза в сутки, однако есть агрегаты, способные функционировать в течение нескольких дней. Путём регулирования притока кислорода в зону сгорания происходит замедленное тление при повышенной температуре. Дым выводится через специальную трубу. Она проходит сквозь теплообменник и прогревает воду для отопительной системы. Своевременная загрузка топки обеспечивает практически непрерывную работу устройства.

Сгорание топлива в котле длительного горения чаще происходит сверху вниз. В этом случае по мере прогорания верхней прослойки огонь перемещается ниже, на следующие слои. Такие тепловые агрегаты имеют множество достоинств, обеспечивающих их популярность среди всех групп населения:

- Увеличенный объём топки для загрузки топлива.

- Длительный срок работы на однократной загрузке.

- Большая теплоотдача.

- Экологичность. При работе отопительный прибор выбрасывает минимальное количество отработанных газов.

Стандартные котлы длительного сгорания различаются по виду используемого топлива:

- Устройства, функционирующие на одной разновидности топлива. Обычно в этом качестве выступают дрова, иногда — паллеты, полученные из отходов деревообрабатывающей промышленности.

- Универсальные агрегаты. Здесь есть возможность комбинировать несколько видов твердотельных элементов — дрова, опилки, паллеты.

По типу работы все существующие виды котлов длительного сгорания можно разделить на две крупные группы:

- Пиролизные. В работе подобных аппаратов используется принцип пиролиза. Твёрдые частицы топлива прогорают при большой температуре и слабой подаче кислорода. В процессе вырабатывается газ, направляемый в отдельный отсек, где и сгорает. Подобный принцип увеличивает КПД котла и время сжигания топлива.

- Классические. Имеют упрощённую конструкцию, различаются объёмом топки, способом сжигания, наличием водяной рубашки-контура и т. д. Простейший классический котёл без рубашки — это металлическая ёмкость, сделанная из трубы или бочки, где происходит сгорание твёрдых частиц по принципу «сверху вниз».

Область использования твердотопливных котлов обширна. Бытовые модели отапливают частные домовладения, магазины и подобные жилые и нежилые объекты. Крупные промышленные агрегаты, для размещения которых требуется отдельное оборудованное помещение, могут отапливать небольшой завод. Популярность котлов обусловлена небольшой стоимостью и простотой эксплуатации.

Пиролизный котел

Принцип действия твердотопливных пиролизных котлов, работающих на дровах, основан на разрушении древесины под действием высокой температуры при низком содержании кислорода. Они используются для длительного обогрева помещений различного назначения.

Такой котел состоит из двух камер. Первая используется для загрузки топлива. Во вторую попадают отработавшие газы и вторичный воздух для длительного горения. Сделать такой агрегат своими руками сложнее, чем обычный, но можно.

Основные элементы прибора

Дровяной котел изготавливается из металлической бочки. Желательно емкостью 200 литров. Крышка у бочки срезается и к ней приваривается бортик. Из массивной заготовки или любого другого утяжелителя изготавливается круглый поршень. Его диаметр должен быть немного меньше внутреннего диаметра бочки.

В крышке вырезается отверстие для установки воздуховодной трубы диаметром 100 мм. По высоте труба минимум на 20 см должна быть выше бочки. Сбоку в бочку вваривается дымоходная труба. Для нее также используется прокат диаметром 100 мм.

Воздуховодная труба приваривается к поршню. На верхнем торце трубы предусматривается заслонка, регулирующая количество поступающего воздуха. К нижней части поршня привариваются ребра, используемые для утрамбовки топливной массы.

Принцип работы

В процессе эксплуатации котла дрова загружаются непосредственно в топку и поджигаются. Сверху устанавливается крышка с поршнем. По мере сгорания топлива поршень станет опускаться вниз, нагнетая давление в нижней камере. За счет этого и минимального количества кислорода дрова начнут медленно тлеть.

Выделяющийся при пиролизе газ поступит в верхнюю камеру, температура в которой может достичь 900C. Через дымоход остатки продуктов горения удаляются в атмосферу.