Полировочные круги на болгарку

Содержание:

Назначение абразивов

В зависимости от вида абразива, из которого изготовлен шлифовальный круг, меняется сфера его применения.

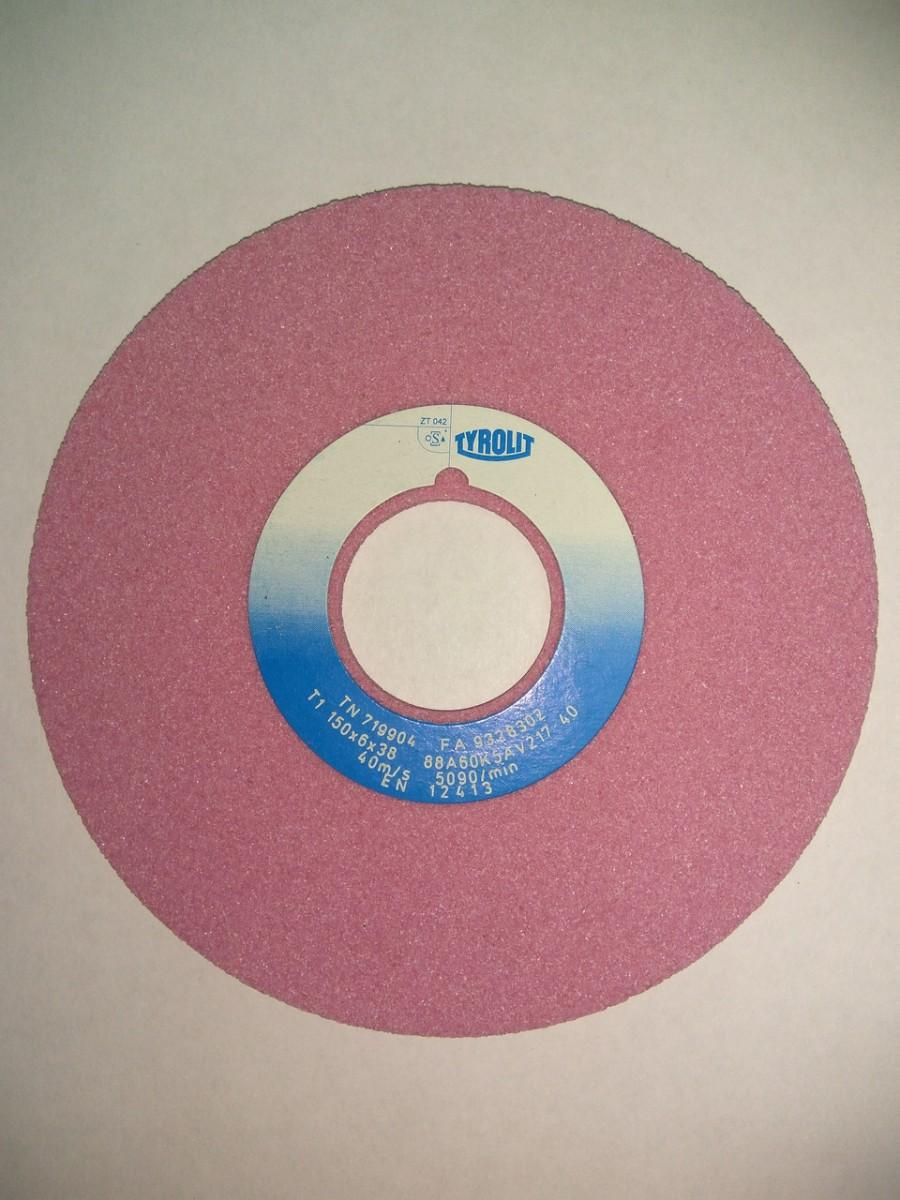

Нормальный электрокорунд обладает хорошей вязкостью, сцеплением со связкой, термостоек хорошо подходит для работы со сталью, чугуном, бронзой и латунью ввиду своих физических свойств.

Белый электрокорунд имеет более однородную структуру, острые кромки, более твердый чем обычный корунд и имеет меньшую шероховатость поверхности. Предназначен для обработки тех же материалов, что и обычный электрокорунд, но за счет меньшего нагрева и износа, применяется также для легированных и инструментальных сталей, заточки зубьев пил, режущих кромок фрез, ножей, сверл. Хорошо подходит для полировки изделий.

Карбид кремния тверже, но хрупче электрокорунда. У него выше абразивная способность, но сцепление зерна со связкой слабее, чем у корунда.

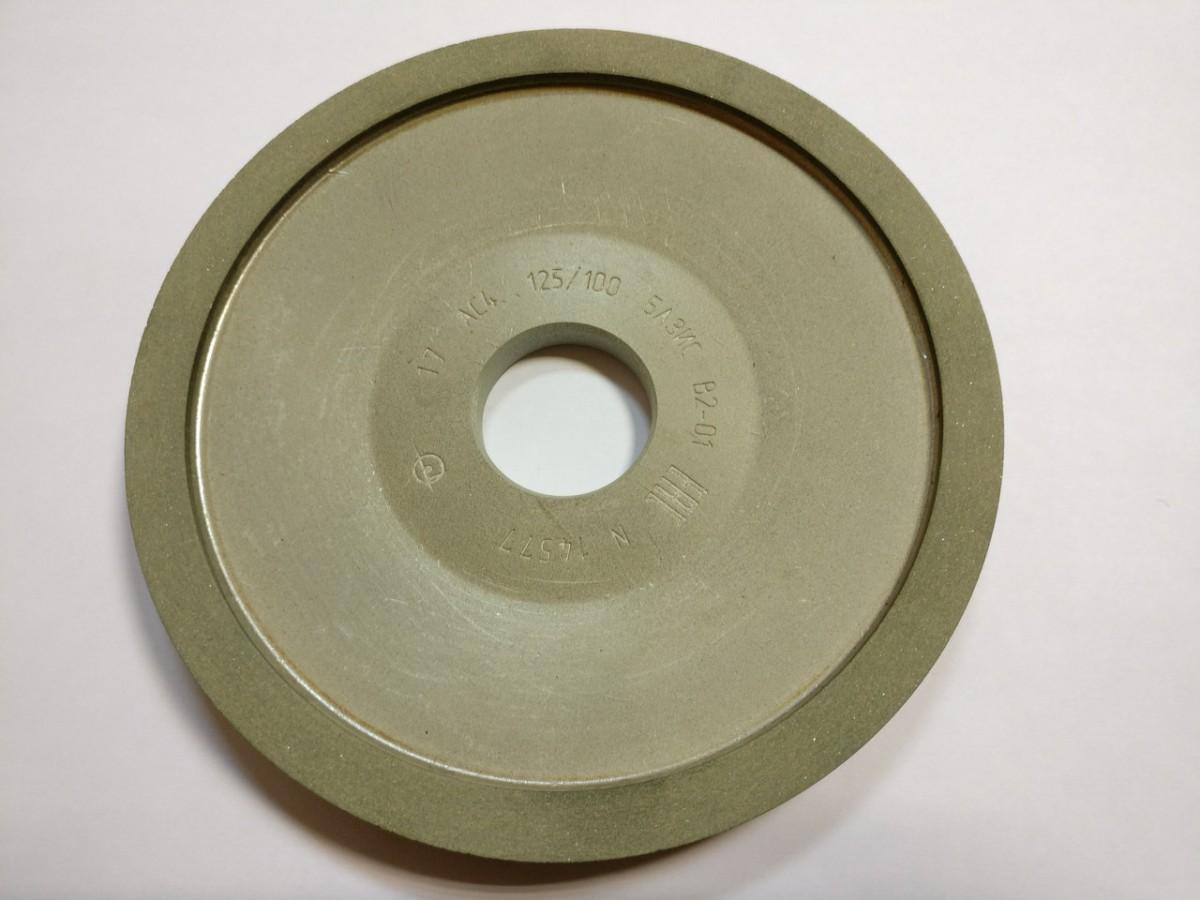

Алмаз имеет большую механическую прочность, но чувствителен к высоким температурам, реагирует с железом, хрупок, имеет очень хорошие самозатачивающиеся свойства, что придает диску долговечности.

Алмазные круги для шлифовки используются для обработки таких материалов, как чугун, стекло, керамика, твердые сплавы. Хорошо подходит для финишной доводки изделий, заточки сверл, фрез, пил, ножей.

Эльбор второй после алмаза по твердости, не реагирует с железом, теплостоек, хрупок, обладает хорошей абразивной способностью.

Применяется для шлифовки и обработки твердых сталей, заточки инструмента, чистовой обработки, сфера применения эльбора включает в себя участки, где другие абразивы не применяются вследствие высоких рабочих температур.

Полировать или заделывать

Царапины и сколы на стекле можно устранить не только шлифовкой, но и заполнением оптическим полимером. К заделке прибегают в том случае, если глубина царапины составляет более 1 мм. Шлифовка и полировка такого рода повреждений привели бы к утончению стекла и искривлению его поверхности.

Если на стекле слишком глубокие сколы или царапины, которые не поддаются полировке по причине чрезмерного истончения стекла, то стоит задуматься о его замене. Существует большая вероятность, что такое стекло само по себе лопнет в самый неподходящий момент.

Дело в том, что стекло, особенно гнутое, постоянно находится в состоянии напряжения, точки концентрации которого располагаются непредсказуемо. Любая щербинка теоретически может стать причиной появления трещин или полного разрушения стекла. Поэтому сколы и царапины можно сравнить с минами замедленного действия.

Для любых жидкостей свойственно такое понятие, как поверхностное натяжения. В значительной степени это относится и к минеральному стеклу, из которого выполнен автомобильный триплекс

Те, кто видел, как режется стекло, наверняка обращал внимание, что практически невидимого надреза достаточно для того, чтобы сломать материал точно по следу стеклореза

Однако если заполировать царапину, то тем самым можно полностью устранить разрыв в поверхностном натяжении. Таким образом, стекло практически восстанавливается и ему уже не угрожает разрушение по линии царапины. Очевидно, что полировка царапин нужна не только для эстетики, но и для восстановления прочностных характеристик стекла.

Заделка сколов стекла выполняется после придания им правильной формы и полировки. Изъяны заполняются специальным полимером под давлением, твердеющим при воздействии интенсивного ультрафиолетового излучения. Полимер проникает во все трещины и заполняет собой имеющиеся раковины. После полимеризации ремонтного состава производится полировка.

Интересное видео: методика поэтапной полировки автомобильного стекла с подачей воды

-

Какие пасты используют для полировки автомобильного стекла

-

Какие существуют технологии полировки автомобильного стекла?

-

Как правильно провести полировку лобового стекла автомобиля

Выбор шлифовального круга. Режимы шлифования. Внутреннее шлифование способом врезания.

Выбор шлифовального

круга. Диаметр круга для шлифования отверстий применяют равным

0,6-0,95 диаметра шлифуемого отверстия.

Поскольку шпиндель

внутришлифовального станка работает с большим числом оборотов, то

может оказаться, что при шлифовании больших отверстий окружная

скорость круга будет выше допустимой. В таких случаях необходимо

заменить ведущий шкив привода шпинделя на меньший по диаметру.

Высота круга для отверстий

большого диаметра должна быть 50 мм, с уменьшением шлифуемого

отверстия высоту круга уменьшают. Отверстия диаметром меньше 10-15

мм шлифуют кругами высотой 8-12 мм. Круги высотой более 50 мм

применяются только при шлифовании способом врезания при длине деталей

более 50 мм.

При выборе абразивного

материала и связки круга руководствуются теми же соображениями, что и

при наружном шлифовании. Исключение составляет твердость круга.

Учитывая большую длину

дуги контакта шлифовального круга и изделия, твердость круга выбирают

на одну-две ступени меньше, чем для наружного шлифования аналогичного

материала.

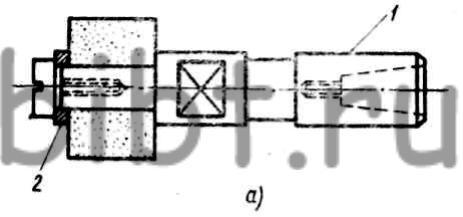

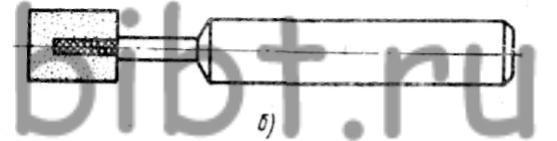

Установка и крепление

шлифовального круга. Шлифовальный круг устанавливают на специальной оправке 1 (рис. 44, а), которая затем закрепляется на шлифовальном

шпинделе. Шлифовальный круг должен прилегать к торцу оправки по всей

поверхности с небольшим зазором по внутреннему диаметру.

Рис. 44. Крепление шлифовального круга

на оправке: а — с помощью винта, б —

жесткое с помощью пайки

Затем устанавливают

картонную шайбу 2 и закрепляют круг винтом со стальной шайбой.

Вновь установленный круг

всегда имеет значительное биение и правка его требует дополнительных

затрат времени. Кроме того, круги очень часто правят из-за небольшого

диаметра их и ограниченного срока службы. Поэтому целесообразно иметь

определенное количество запасных оправок с закрепленными и

предварительно правленными кругами.

Оправки для кругов должны

быть жесткими. Поэтому для каждого конкретного случая следует

выбирать наиболее короткую оправку.

При шлифовании отверстий

диаметром меньше 10 мм применяют круги (рис. 44, б), жестко

закрепленные на специальных оправках.

В настоящее время для

шлифования отверстий малых диаметров в деталях из твердого сплава

используют алмазные круги. Несмотря на высокую стоимость таких

кругов, их применение оправдывается благодаря значительному повышению

производительности. При установке на шпиндель алмазные круги не

должны иметь биения, так как их не правят.

Режимы шлифования. Выбирая режимы шлифования, учитывают, что условия резания при

внутреннем шлифовании менее благоприятны, чем при наружном. Поэтому

поперечную подачу при внутреннем шлифовании-обычно применяют

0,005-0,02 мм на двойной ход, что в 2,5 раза меньше, чем при

наружном шлифовании. Улучшают условия резания также частой правкой

круга.

Окружная скорость круга

при черновом шлифовании составляет 25-30 м/с и при чистовом —

30-35 м/с. Для обеспечения такой скорости в настоящее время все

больше применяют электрошпиндели со скоростью вращения до 48 000

об/мин и выше.

Шлифование

цилиндрических отверстий. Сквозные отверстия чаще всего шлифуют

способом многократных проходов, при котором вращающийся круг

совершает возвратно-поступательное движение вдоль образующей

шлифуемого отверстия.

Кулачки реверсирования

устанавливают так, чтобы круг не выходил из шлифуемого отверстия

больше, чем наполовину своей высоты, в противном случае размер

отверстия вблизи торцов будет больше, чем в середине.

В то же время нельзя

допускать, чтобы круг выходил из шлифуемого отверстия меньше чем на

одну треть своей высоты, так как в этом случае размер отверстия у

входов будет меньше, чем в середине.

При работе с

автоматической поперечной подачей шлифование продолжается еще

некоторое время после прекращения подачи. Обычно стол совершает 8-10

двойных ходов без поперечной подачи, после чего шлифовальный круг

выводят из отверстия. Если это требование не соблюдается, то на

обработанной поверхности отверстия остаются следы, образующиеся при

выходе круга.

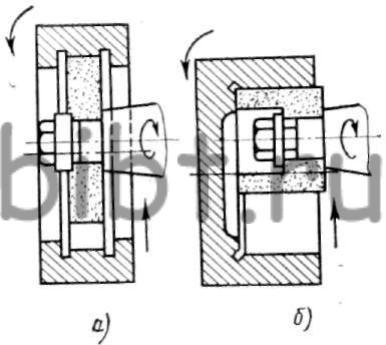

Часто применяют также

способ шлифования врезанием (рис. 45, а). Шлифование отверстия

и внутреннего торца может выполняться одновременно (рис. 45, б). Для

уменьшения шероховатости шлифуемой поверхности кругу сообщают

незначительное возвратно-поступательное перемещение вдоль образующей

шлифуемого отверстия в пределах 0,2-0,4 мм.

Рис. 45. Внутреннее

шлифование способом врезания:

а — диаметра, б — одновременно диаметра и торца

Лепестковые шлифовальные круги по дереву для болгарки

Шлифовальные лепестковые диски применяют для предварительной и конечной обработки изделий. Зернистость кругов – от 40 до 2500, абразивный материал – цирконий и электрокорунд. Диаметр кругов – от 15 до 500 мм.

https://www.youtube.com/watch?v=yC3YtGd0qa8

Высокое качество изделий обеспечивает низкую вибрацию и высокую производительность оборудования. Показывают хорошие результаты при обработке прочных материалов и тонких листов, швов и внутренних полостей.

Применяются для оснащения ручных инструментов и стационарного оборудования, для прямых и углошлифовальных станков.

Лепестковый круг

Лепестковые круги хорошо зарекомендовали себя для очистки металла от коррозии или краски, зачистки сварных швов и снятия заусенец при обработке металла резкой или штамповкой.

Используют их и для подготовки дерева к покрытию краской или лаком.

Принцип действия различных кругов общий – снятие верхнего слоя материала с помощью абразивного вещества, нанесенной на основу.

Производители поставляют на рынок различные образцы шлифовальных дисков, специально для плоской полировки и торцевого шлифования, существуют также образцы для зачистки внутренних, скрытых объемов. Лепестковый диск имеет повышенную эластичность.

Стекло и абразив

Рабочая поверхность шлифовальных кругов системы 3М сдержит абразивные частицы. В процессе шлифовки стекла появляется дополнительный «стеклянный» абразив. Мельчайшие частички стекла помогают в шлифовке. Поскольку их фракция намного меньше, чем фракция абразива, то вместе с грубой шлифовкой происходит частичная полировка.

Структурные особенности минерального стекла таковы, что матирование ослабляет его. Однако ослабляет не критично для его целостности при эксплуатационных нагрузках как элемента, встроенного в кузов автомобиля. В то же время матовость на стекле сильно ухудшает его оптическую прозрачность, поэтому стекло полируют до появления глянца.

В процессе шлифовки стекла, абразив разлетается во все стороны и попадает на соседние части стекла и кузова. По окончанию проведения шлифовальных работ, рекомендуется полностью помыть автомобиль с пеной (бесконтактно).

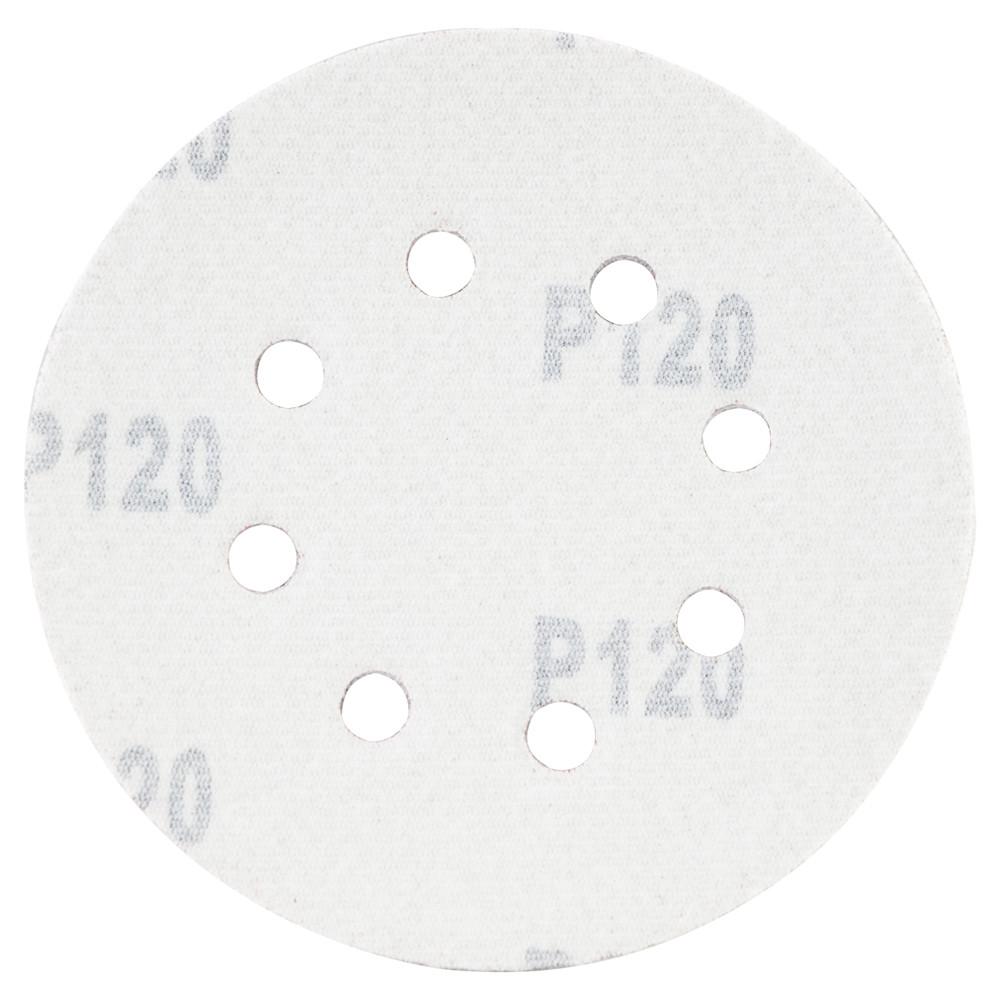

Ступенчатая шлифовка подразумевает поэтапную смену абразива от большего к меньшему. Крупный абразив грубо, но быстро «съедает» тело стекла. С его помощью удается снять слой материала, толщина которого равна глубине царапины (скола). Дальше, с помощью более мелкого абразива, шаг за шагом, устраняется образовавшаяся шероховатость.