ВАКУУМНЫЙ НАСОС

Содержание:

- 1. Общее

- Правила работы

- Устройство и принцип работы

- Диффузионные высоковакуумные насосы

- Техническое обслуживание

- Принцип работы вакуумных насосов

- Для чего нужен вакуумный насос

- З. Режимы включения-выключения вакуумных насосов для продления их ресурса работы в условиях откачки паров воды и агрессивных газов

- 1. Вынимание и встраивание клапанов

- Лучшие низковакуумные насосы

- Залив насоса при помощи вакуум-насосов

- Модели и характеристики

1. Общее

Пластинчато-роторные вакуумные насосы и ротационные насосы являются наиболее экономичными вакуумными насосами для создания вакуума ниже 1 торр (диапазон низкого вакуума). Так как они еще кроме этого, в противовес к другим вакуумным насосам работают непосредственно контратмосферного давления и при помощи газобалластного устройства создают возможности к отсасыванию паров, эти насосы находят обширное применение в многочисленных отраслях промышленности.

Наш двухступенчатый пластинчато-роторный вакуумный насос 2 DS 150 может применяться в качестве предварительного насоса к диффузионным насосам Рутса. Кроме этого он, в связи с его двухступенчатым исполнением, может быть предназначен для всех процессов, связанных с низким вакуумом. В зависимости от требующихся насосных комбинаций для той или иной цели применения и соответствующих дополнительных устройств (отделители, конденсаторы или холодные ловушки) наши пластинчато-роторные вакуумные насосы можно применять для следующих процессов:

Химическая промышленность:

дистилляция, сублимация, дегазация, сушка, сушка замораживанием

Металлургическая промышленность:

плавка и отливка, легирование, агломерация, дегазация

Электротехническая промышленность:

сушка и дегазация, пропитывание, вакуумирование, вентиляция, селеновое паровакуумирование

Характерным показателем пластинчато-роторного насоса является конечное давление (торр), всасываемая способность (м3

/ч) и потребление мощности (ватт) в зависимости от давлении при засасывании. Приведенное в таблице значение конечного давления относится к парциальному давлению неконденсирующихся газов, замеренное при помощи Мс. Леод. Это значение является показателем точности и плотности насоса. Наряду с этим можно было бы еще привести общее (тотальное) давление, достижимое насосом. Однако этот показатель подлежит влиянию пара насосного масла, так что полученные данные дали бы только лишь справку о качестве насосного масла. Тотальное давление в данной области определяется термоэлектрическим путем и в общих чертах может быть выражено величиной в 5х10-2

торр.

Данный пластинчато-роторный вакуумный насос-агрегат A2DS 150 предназначен для создания вакуума в испытательной барокамере.

Правила работы

Работы под вакуумом должны выполняться в вытяжном шкафу на противнях; по месту работ следует устанавливать прозрачные предохранительные экраны. Работающие должны пользоваться защитными очками и перчатками.

Стеклянные и кварцевые сосуды, предназначенные для работы под вакуумом, должны быть предварительно испытаны на максимальное разрежение; при этом испытуемый сосуд следует обернуть полотенцем или надеть на него металлическую сетку.

Запрещается:

а) создавать вакуум в перегонной колбе, наполненной горячей жидкостью. После окончания вакуумной перегонки необходимо охладить перегонную колбу, а затем наполнить прибор воздухом (инертным газом) и после этого разобрать его;

б) допускать работу механического насоса без заземления электродвигателя и ограждения приводных ремней;

в) устранять дефекты и чистить наружные поверхности во время работы механического насоса.

Устройство и принцип работы

Положительную роль играет постоянное наличие жидкости в установке, а связано это с тем, что жидкость, в частности, вода, является неплохой заменой смазочным материалам во время рабочего процесса. За счет того, что все детали, кроме подшипника ротора, не соприкасаются друг с дружкой, рабочий ресурс вакуумных насосных изделий существенно повышается.

Принципом действия водокольцевого изделия является центробежная сила. Внутрь устройства заливается определенное количество воды или другой жидкости, при этом насос должен быть наполнен примерно наполовину. Затем начинает вращаться рабочее колесо, которое создает центробежную силу, отбрасывающую воду к стенкам насоса. Таким образом, внутри агрегата в небольшом объеме остается пространство, являющееся вакуумом, имеющим низкую плотность, что, собственно, и заставляет насос всасывать газ.

Далее газ, за счет разницы образований вакуума и давления без препятствий попадает в середину насоса. Там молекулы газа очищаются посредством водяного кольца и проходят в пустые колесные ячейки, которые при нужном наклоне соединяются с отверстием выхода, через который газ выходит очищенным и реструктурированным.

Весь вышеописанный процесс является непрерывным, что достигается за счет постоянного вращения колеса с ячейками. Это позволяет откачивать и очищать газ любого вида, в том числе, взрывоопасный, не прикладывая для этого особых энергетических и временных затрат. Также ВВН успешно используются в химической, пищевой и фармакологической отраслях.

Водокольцевые вакуумные насосы

Не смотря на кажущуюся сложность принципа действия таких агрегатов, водокольцевой электронасос примечателен простотой своего устройства и конструкции. Аппараты этого типа имеют электрический мотор, движущееся колесо с ячейками, ротор, а также входное и выходное отверстия.

При этом насос вакуумный не содержит таких элементов, как движущиеся части и механические передачи, что является преимуществом перед конкурентами, так как все эти параметры в совокупности делают процесс эксплуатации и ремонта агрегатов простым и доступным. При этом если исходить из многочисленных отзывов пользователей вакуумных насосных установок, детали, которыми оснащены аппараты, не имеют склонности к повреждениям, следственно, ремонтировать их приходится крайне редко.

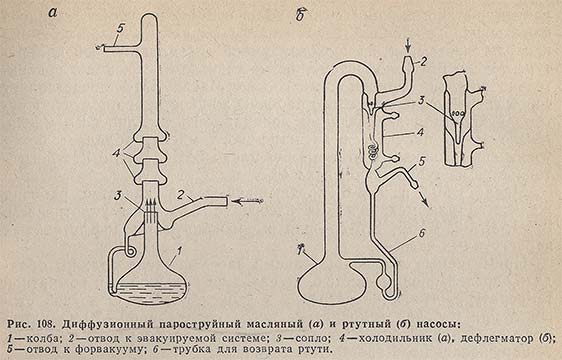

Диффузионные высоковакуумные насосы

Для получения высокого вакуума применяются диффузионные насосы. Рабочий вакуум, достигаемый диффузионными насосами ниже 0,133 Па; предельный вакуум составляет около 1,33 * 10 в минус 5 Па.

В диффузионных (струйных) вакуумных стеклянных и металлических насосах для создания вакуума используют кипящую ртуть, высококипящие углеводороды, кремнийорганические вещества и другие жидкости с высокой температурой кипения.

Пары жидкости доходят до сопла, где они захватывают молекулы газа (пара), поступающие из откачиваемой емкости. Диффузионные насосы изготовляют по многоступенчатой схеме, т. е. пары рабочей жидкости из верхнего сопла передают молекулы газа (пара) в следующее сопло и т.д. На выходе из накоса газы откачивают масляным форвакуумным насосом в атмосферу. Пары рабочей жидкости при этом конденсируются на стенках диффузионного насоса, охлаждаемых снаружи, и возвращаются обратно в сборник.

Масляные диффузионные насосы имеют некоторые особенности, отличающие их от ртутных. Необходимо строго следить за тем, чтобы рабочая жидкость не перегревалась, так как при этом могут образоваться летучие продукты разложения.

В химических лабораториях часто используются малогабаритные стеклянные паромасляные и парортутные насосы (рис. 108). Паромасляный насос СДН-1, в сочетании с форвакуумным насосом марки ВН-461М (или РВН-20) со скоростью откачки 5-7 л/с обеспечивает создание предельного вакуума 1,33 * 10 в минус 3 — 1.33 * 10 в минус 4 Па. Объем заливаемой рабочей жидкости составляет 30-40 мл. Парортутный стальной насос ДРН-10-1М со скоростью откачки 7 л/с обеспечивает создание предельного вакуума 2,66 * 10 в минус 5 Па. Объем заливаемой ртути равен 130 мл.

Более удобны стальные диффузионные пароструйные ртутные насосы (двух- и трехступенчатые). Они безопасны в обращении и допускают применение более энергичного нагревания, что увеличивает скорость откачки. Поэтому предварительного разрежения удается добиться далее водоструйным насосом. Часто сначала быстро создают разрежение с помощью масляного насоса, а потом переходят на отсасывание водоструйным насосом.

Парортутный металлический насос Н-10Р со скоростью откачки 15-20 л/с обеспечивает достижение предельного вакуума 1,33 * 10 в минус 5 Па. Объем заливаемой ртути 400 мл.

Техническое обслуживание

При ежедневном техническом обслуживании одновременно с проверкой пожарного насоса на герметичность проверяют работоспособность газоструйного вакуумного аппарата, вакуумного клапана и осуществляют (при необходимости) регулировку тяг привода газоструйного вакуумного аппарата.

ТО-1 включает операции ежедневного технического обслуживания. Кроме того, при необходимости, производится демонтаж, полная разборка, смазка, замена изношенных деталей и монтаж газоструйного вакуумного аппарата и вакуумного клапана. Для смазки оси заслонки в распределительной камере газоструйного вакуумного аппарата применяется графитная смазка.

При ТО-2, помимо операций ТО-1, проверяется работоспособность вакуумной системы на специальных стендах станции (поста) технической диагностики.

Для обеспечения постоянной технической готовности вакуумной системы предусматриваются следующие виды технического обслуживания: ежедневное техническое обслуживание (ЕТО) и первое техническое обслуживание (ТО-1). Перечень работ и технические требования для проведения указанных видов технического обслуживания приведены в табл.

Перечень работ при проведении технических обслуживания вакуумной системы АВС-01Э.

| Вид

технического обслуживания |

Содержание работ | Технические требования

(методика проведения) |

| Ежедневное техническое обслуживание (ЕТО) | 1. Проверка наличия масла в масляном бачке. | 1. Поддерживать уровень масла в бачке не менее 1/3 его объема. |

| 2. Проверка работоспособности вакуумного насоса и функционирования системы смазки шиберного насоса. | 2. Проверку провести в режиме испытания пожарного насоса на герметичность («сухой вакуум»). При включении вакуумного насоса маслоподводящая трубка должна полностью заполниться маслом до жиклёра. | |

| Первое техническое обслуживание

(ТО-1) |

1. Проверка затяжки крепежных деталей. | 1. Проверить затяжку крепежа составных частей вакуумной системы. |

| 2. Смазка штока и троса управления вакуумного клапана. | 2. Закапать несколько капель моторного масла в отверстие А корпуса вакуумного клапана.

Отсоединить трос от вакуумного клапана и закапать в трос несколько капель моторного масла. |

|

| 3. Проверка осевого люфта оплетки троса управления вакуумным клапаном в месте его соединения с тяговым реле электропривода вакуумного насоса. | 3. Осевой люфт допускается не более 0,5 мм. Люфт определить путем перемещения взад-вперед оплетки троса. При несоответствии исключить люфт. | |

| 4. Проверка правильности положения серьги 2 вакуумного клапана. | 4. Проверить величины зазоров:

— Зазора «Б» — при неработающем электроприводе; — Зазора «В» — при работающем электроприводе. Величины зазоров «Б» и «В» должны быть не менее 1 мм. При необходимости зазоры следует отрегулировать. Для регулировки отсоединить трос от вакуумного клапана, ослабить контргайку и выставить необходимое положение серьги; контргайку затянуть. |

|

| 5. Проверка расхода масла. | 5. Средний расход масла за цикл работы в 30 сек. должен быть не менее 2 мл. | |

| 6. Очистка рабочих поверхностей датчика заполнения. | 6. Вывинтить датчик из корпуса,

очистить электрод и видимую часть поверхности корпуса до основного металла. |

Вывод по вопросу: проведение ТО необходимо для поддержания вакуумных систем в работоспособном состоянии.

Принцип работы вакуумных насосов

Анализ конструкций насосов, создающих вакуум, показывает, что почти все вакуумные насосы работают по принципу вытеснения, аналогично объёмным насосам (за исключением паромасляных и пароэжекторных насосов, в которых используется принцип энжекции). Величина вакуума зависит от герметичности рабочего пространства, создаваемого рабочими органами насоса (золотниками, пластинами, колесами совместно с жидкостью). Насос в конечном счете должен обеспечить два важнейших условия: понизить давление в замкнутом пространстве до определённой величины Рвmin путём забора газовой среды из замкнутого пространства (объёма) и осуществить это за определённое время. Если объём забора газовой среды насос обеспечивает, но при этом не достигается понижение давления до заданной величины, то применяется форвакуумный насос, дополнительно понижающий давление газовой среды. Эта схема работы вакуумного насоса аналогична последовательному соединению насосов. Если насос обеспечивает заданную величину понижения давления, но не обеспечивает скорости забора, то подключают другой насос. Эта схема работы вакуумного насоса аналогична параллельному соединению насосов.

Рис. 1. Схематическое изображение золотникового вакуумного насоса:

1 — корпус, 2 — крышка, 3 — устройство газобаластное, 4 — вал 5 — эксцентрик, 6 — направляющая, 7 — плунжер, 8 — шкив насоса, 9 — клапан, 10 — термопреобразователь, 11 — рым-болт, 12 — сальник, 13 — пробка, 14 — подшипник, 15 — крышка подшипника, 16 — заглушка, 17 — уплотнитель.

Из вышеизложенного следуют основные принципы замены вакуумных насосов: заменяющий насос или комбинация насосов должны соответствовать заменяемому насосу по быстроте действия (производительности) при одинаковых условиях на всасывании; заменяющий насос или комбинация насосов должны обеспечить необходимую величину вакуума. В качестве дополнительных требований к заменам насосов в ряде случаев являются: стойкость материалов в агрессивной и токсичной газовой среде, недопустимость смешивания этой среды с жидкостью или балластным газом и др. В совокупности с гидравлическими насосами чаще всего работают вакуумные водокольцевые насосы, в качестве вспомогательных, обеспечивающих вакуум на всасывании крупных центробежных насосов. Эта система позволяет обеспечить на насосных станциях работу в “самовсасывающем режиме”, а также экономить на капиталовложениях за счёт меньшей заглублённости насосов и насосных станций. Если нет специальных требований по времени запуска центробежного насоса, то заменяющий насос может медленнее, чем заменяемый насос, обеспечить заданную величину вакуума на всасывающей магистрали центробежного насоса, что, как правило, бывает допустимо. В тех случаях, когда откачиваемый газ является токсичным, применение серийного водокольцевого насоса по обычной схеме недопустимо, т.к. балластная жидкость может соединяться с токсичным газом.

Для чего нужен вакуумный насос

Взявшись за изготовление вакуумного насоса, важно четко понимать, для чего он нужен, ведь на изготовление такого агрегата потребуется немало времени, сил и средств. Многие знают, что из себя представляет вакуумная упаковка

Она имеет вид целлофанового пакета, у которого имеется клапан. С помощью нее хорошо хранятся продукты, сохраняется свежесть еды, а также продукты не высыхают и на них не размножаются бактерии. Из самой примитивной вакуумной упаковки воздух просто выдавливают, а для более сложных упаковок — в комплект прикладывают вакуумный насос. Таким образом, изготовление самодельного приспособления позволит откачать воздух из любых пакетов, но при этом придется обеспечить герметичность такой упаковки

Многие знают, что из себя представляет вакуумная упаковка. Она имеет вид целлофанового пакета, у которого имеется клапан. С помощью нее хорошо хранятся продукты, сохраняется свежесть еды, а также продукты не высыхают и на них не размножаются бактерии. Из самой примитивной вакуумной упаковки воздух просто выдавливают, а для более сложных упаковок — в комплект прикладывают вакуумный насос. Таким образом, изготовление самодельного приспособления позволит откачать воздух из любых пакетов, но при этом придется обеспечить герметичность такой упаковки.

Вакуумная упаковка отлично подходит и для хранения одежды, так как в разы уменьшает ее объем. Это особенно радует, когда нужно уместить вещи в чемодан или сумку.

Те, кто изготавливают изделия из дерева, знают: чтобы придать ему привлекательный вид, нужно пропитать его маслом. Для ускорения данного процесса, а также для большей его эффективности нужно просто поместить масло в вакуумную камеру. Таким образом, древесина своим внутренним давлением выдавит из себя воздух и впитает масло.

Также ручной вакуумный насос для откачки воздуха может откачать жидкость, но не напрямую, а с дополнительным использованием ресивера и специальной емкости.

З. Режимы включения-выключения вакуумных насосов для продления их ресурса работы в условиях откачки паров воды и агрессивных газов

Для всех случаев работы вакуумных насосов, когда в откачиваемых потоках присутствуют пары влаги (воды) и легко конденсируемых веществ (растворители, кислоты, лёгкие углеводороды и др.), является очень правильным применять специальные методы запуска в работу и остановки агрегатов. «Правильные» режимы запуска и остановки снижают до минимума присутствие и осаждение жидкой фазы потоков внутри самих насосов и тем самым значительно продлевают их пробег до технического обслуживания и общий ресурс безотказной работы.

Суть таких режимов заключается в дополнительных холостых пробегах (работа насоса на себя) и пропускании через насос чистого сухого воздуха или сухого инертного газа.

Как пример, можно рассмотреть цикл работы винтового вакуумного насоса Cobra NC 0400 B в одну смену для откачки смеси воздуха с парами воды и растворителя. Такой цикл включает три этапа с такими действиями:

I-й этап – прогрев (подготовка насоса к работе):

прежде чем начать откачку объекта, винтовой насос включают работать сам на себя, т.е. при закрытом входном затворе; после включения и выхода на максимальны вакуум порядка 0,1 мбар, открывают натекатель и впускают сухой чистый воздух или инертный газ, т.о. ухудшая вакуум до (10 … 25) мбар абс; операцию закрывать и приоткрывать натекатель можно повторить несколько раз, при этом сам насос прогревается, а остатки паров и капельной жидкости могут уйти на выхлоп вместе с напускаемым воздухом; в таком режиме насос может работать от 15 до 40 минут; главное на этом этапе прогрев насоса, чтобы при дальнейшей работе входной поток также прогревался на входе в насос, и тем самым максимально снижалась возможность конденсации внутри него откачиваемых конденсируемых паров.

II – этап – откачка (собственно работа):

когда насос прогрет и просушен, можно открывать входной затвор, закрыть натекатель и вести откачку технологических объёмов и систем до нужного уровня давления.

III – этап – просушка (остановка насоса):

после выполнения технологических задач по созданию и поддержке вакуума или же после завершения рабочей смены, перед тем как насос будет остановлен на длительное время (более 4 часов), необходимо его просушить и прочистить перед выключением; для этого при работающем насосе закрывается входной затвор, и приоткрывается натекатель так, чтобы давление было выше, чем был рабочий вакуум в технологическом процессе, ориентировочно это вакуум в диапазоне (от 10 до 100) мбар абс.; в таком режиме насос должен проработать от 15 до 40 мин. Натекатель можно периодически прикрывать и снова приоткрывать; за это время сухой воздух или инертный газ как бы проветривают насос, в нем не должны оставаться агрессивные газы и конденсируемые пары, которые потом, при остывании могут сконденсироваться и вызвать коррозию; главное на этом этапе – просушивание и проветривание тёплого насоса; затем насос можно выключать.

1. Вынимание и встраивание клапанов

В случае необходимости в смене клапана, сначала необходимо нагнетательный трубопровод отделить от насоса. Затем, на верхней крышке расслабляют цилиндрические винты с внутренним шестигранником, после чего крышку можно снять.

После расслабления по 4 шестигранных винта можно снять нажимные части и под ними расположенные клапаны приподнять с их седел.

В случае замены обоих клапанов высоковакуумной ступени, необходимо особое внимание обратить на то, что эти каждые 4 винта не только закрепляют клапан, но и одновременно держат соединительный канал, так что при развинчивании этих винтов разобщается также соединительный канал, т. е

он отделяется от корпуса кожуха. Для предотвращения, чтобы между соединительным каналом и корпусом кожуха расположенная резиновая уплотнительная прокладка не раздавилась или чтобы частицы грязи из маслосборника попадали в место уплотнения, то смена обоих клапанов высоковакуумной ступени должна осуществляться в последовательном порядке, т. е. один за другим.

Наиболее целесообразным конечно является такой случай ремонта использовать для тщательной чистки насоса — ведь соединительный канал все равно должен быть снят, так что залежалую грязь можно полностью удалить. При демонтаже соединительного канала необходимо сначала кузов тщательно протереть сухой тряпкой, в противном случае частицы грязи по открытым каналам из маслосборника проникают в рабочую камеру.

Лучшие низковакуумные насосы

Busch R5 – пластинчато-роторный насос

Одноступенчатые вакуумные насосы Busch R5 (Германия) используются для производства упаковки, напитков, керамики, пластмассы и медицинского оборудования. Применяются в полиграфической и пищевой промышленности, для систем транспортировки и централизованной откачки.

В конструкции присутствует эксцентрично вращаемый механизм с пластинами. Все зазоры уплотняются маслом. Воздух и газы удаляются в непрерывном и цикличном режиме. Характеристики моделей линейки R5: производительность 4…1920 м3/ч, мощность 0,1…30 кВт, остаточное давление 0,1…120 мбар.

Плюсы:

- эффективность: благодаря маслоочистителю, газобалластному и обратному клапанам, соответственно, газ выпускается чистый, пар откачивается в большом количестве, предотвращается обратное стекание воздуха;

- разнообразие моделей: кроме стандартных версий, выпускаются модификации взрывозащищенные, совместимые с парами, для кислорода и грубого вакуума, в компактном исполнении;

- высокое качество: следствие – в мире эксплуатируется более 2,5 млн. агрегатов R5;

- плавность подачи и малошумность;

- простота, надежность и долговечность.

Минусы:

- из-за наличия масла ограничены сферы применения;

- высокая стоимость: от 30 до 210 тыс. руб.

Edwards XDS – спиральный насос

Сухие вакуумные насосы Edwards XDS (Англия) – непосредственные конкуренты пластинчато-роторных машин.

Области применения спиральных бустерных агрегатов: откачка из спецкамер для имплантации, электронные микроскопы, разнообразное напыление, исключительно безмасляное удаление газа, совместная работа с высоковакуумниками.

Обладают 2 спиралями: одна – статичная, другая – динамичная. Отличаются низким остаточным давлением (порядка 10-2 мм рт.ст.) и большой скоростью откачки (35…95 м3/ч). Мощность электродвигателя составляет 0,52 кВт, максимальное давление на входе – 1,5 бар.

Плюсы:

- инновационные решения: оснащение газовым балластом, изоляция с помощью специального сильфона;

- стабильность функционирования: напряжение электропитания в широком диапазоне не влияет на технические характеристики;

- надежность: отсутствие возможности проникания разных примесей в камеру;

- удобство монтажа и эксплуатации: легкость (48 кг), доступность дистанционного управления, низкий уровень шума (52,1…57,0 дБ);

- простые обслуживание и ремонт, долгий срок службы.

Минусы:

- существуют более современные модели Edwards nXDX;

- недешево: например, XDS 35i стоит 98…189 тыс. руб.

Samson Pumps KE – водокольцевой насос

Трехфазный вакуумные насосы Samson Pumps KE (Дания) используются в основном для откачки из технологических резервуаров пара, газа и воздушных смесей с давлением ≈ 0,9 атмосфер и скоростью ≤ 320 м3/ч. Работает вакуумник по схеме, характерной для объемной гидравлической машины.

Особые отличия: только два соединения, оригинальное сочетание материалов, встроенные патрубки и уплотнения на торцах. В линейке 12 моделей с обобщающими характеристиками: остаточное давление 33…100 мбар, мощность двигателя 4,0…11,0 кВт, оптимальная производительность 150…320 м3/ч.

Плюсы:

- качество материалов и сборки, а также высокая эффективность: продукция эксплуатируется в более чем 80 держав мира;

- прочность: чугунный ротор, механическое уплотнение вала, кроме того, импеллер способен на перекачку газа с температурой ≥ +80 °С;

- компактность: благодаря конструктивным решениям;

- эксплуатационные преимущества: слабое шумовое воздействие, высокая рентабельность;

- дешевое техническое обслуживание, повышений ресурс.

Минусы:

- низкий вакуум;

- мало фиксированных цен.

Залив насоса при помощи вакуум-насосов

Для создания вакуума в крупных насосах на насосных станциях широко применяют вакуум-насосы. Применяемые в практике вакуум-насосы делятся на две основные группы: поршневые и водокольцевые. В настоящее время на насосных станциях применяют водокольцевые вакуум-насосы — наиболее простые и компактные.

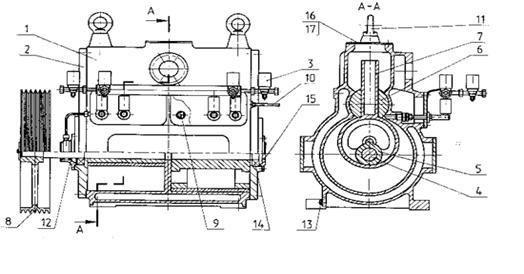

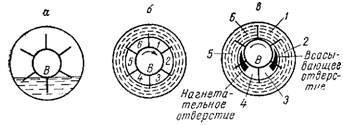

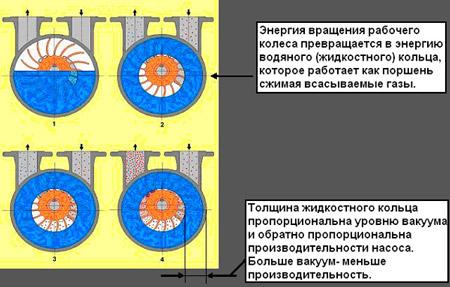

На рисунке 113 приведена схема, поясняющая принцип работы водокольцевого вакуум-насоса. Если звездообразное рабочее колесо посадить на вал, расположенный коннентрично относительно цилиндрического корпуса, и корпус частично заполнить водой (рис. 113, а), то при вращении колеса благодаря действию центробежной силы вода прижмется к стенкам корпуса, а внутри цилиндра образуется воздушное кольцо, равномерно расположенное относительно втулки рабочего колеса. При этом объемы воздуха, находящиеся между лопатками, будут одинаковы (рис. 113.6); поэтому раз режение воздуха образовываться не будет.

Рис. 113. Схема работы вакуум-насоса

Рис. 113. Схема работы вакуум-насоса

Совершенно иная картина будет наблюдаться, если рабочее колесо посадить на вал, расположенный эксцентрично по отношению к корпусу насоса (рис. 113,в). При вращении рабочего колеса водяное кольцо будет в верхней части касаться втулки и постепенно отставать от нее в направлении к нижней части. При этом объемы воздуха между лопатками будут постепенно увеличиваться от 1 до 3 и уменьшаться от 4 до 6. При увеличении объемов воздушных камер в них будет образовываться вакуум, который позволит воздуху поступать через всасывающее отверстие внутрь вакуум-насоса. При уменьшении объемов воздушных камер воздух будет сжиматься и нагнетаться в нагнетательное отверстие. Общее конструктивное устройство вакуум-насоса изображено на рисунке 114.

Максимальное разрежение, создаваемое водокольцевыми вакуум-насосами, достигает 9-9,5 метра водяного столба. Оптимальная производительность вакуум-насоса наблюдается при вакууме от 4 до 7 метров водяного столба.

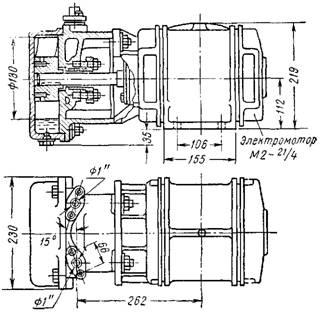

Рис. 114. Конструктивная схема вакуум-насоса

Рис. 114. Конструктивная схема вакуум-насоса

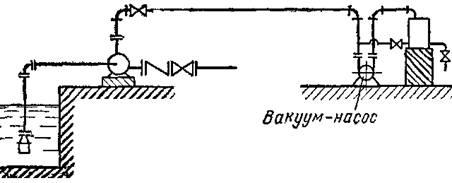

Рис. 115. Схема залива насоса при помощи вакуум-насоса.

Рис. 115. Схема залива насоса при помощи вакуум-насоса.

насоса наблюдается при вакууме от 4 до 7 метров водяного столба.

Расчетная величина разрежения, создаваемая вакуум-насосом, должна быть равна допустимой вакуумметрической высоте всасывания центробежного насоса.

Производительность вакуум-насоса при его подборе определяется временем, потребным для создания расчетного разрежения. Обычно это время принимается равным 3-5 минутам.

На насосной станции устанавливают не менее двух вакуум-насосов (один — рабочий, другой — запасной). Наша промышленность выпускает два типа водокольцевых вакуум-насосов: РИК и КВН. Вакуум-насосы типа КВН выпускаются в двух исполнениях: с муфтой для непосредственного соединения с электродвигателем и со шкивом для ременной передачи.

Схема установки для залива при помощи вакуум-насоса изображена на рисунке 115. Согласно схеме отсасывающая труба вакуум-насоса подсоединяется к верхней точке заливаемого насоса, а напорная — к бачку или непосредственно к канализации.

Перед пуском вакуум-насос заливают водой. При работе насоса необходимо, чтобы через него непрерывно циркулировала вода для поддержания постоянного объема водяного кольца и для отвода тепла. Для этой цели к отсасывающей линии подводится вода от специального бачка или водопровода. Температура воды, циркулирующей в вакуум-насосе, не должна превышать 40-50°. Нагрев регулируется изменением количества циркулирующей волы.

Вакуум-насосы можно применять только для работы на чистой воде. Их выключают тогда, когда вакуумметр, установленный на отсасывающей трубе, покажет требуемое разрежение. При этом условии включается центробежный насос.

Модели и характеристики

Одним из самых известных в своей сфере является ВВН 1-12 насос, который имеет следующие технические характеристики:

- насос ввн 1 12 оснащен двигателем с мощностью в 22 кВт;

- рабочее напряжение 380 В с частотой переменного тока в 50 Гц;

- расход воды не превышает 1,38 кубометров в час;

- на номинальном режиме удельная мощность находится в пределах 4 кВт на кубометр в минуту;

- частота вращения колеса – 1000 оборотов в минуту;

- номинальный уровень производительности – 0,2 кубометра в секунду.

Не меньшей популярностью пользуется и насос ВВН 1-0,75, при этом в отличие от вакуумного насоса ВВН 1 12, 0,75 имеет следующие показатели:

- мощность силового агрегата – 2,2 кВт;

- модель двигателя АNР90L4;

- насосы данной линейки потребляют 3 литра воды в минуту;

- может выкачивать из глубины до 50 м 0,75 кубометров газа в минуту, при этом остаточное давление составляет 0,75 мм ртутного столбца;

- весит устройство 80 кг.

К более сильным модификациям, которые завоевали доверие к себе во всем мире, относятся такие изделия, как насос ВВН 1-3, а также 3Н, насос ВВН 2-50 и насос ВВН 70-A. Рассмотрим параметры на примере модели 1-3:

- аппарат «ест» 7 литров воды в минуту;

- показывает производительность в 3,3 кубометра за минуту;

- остаточное давление составляет 0,45 мм ртутного столбца;

- двигатель модели ANP132S4 имеет мощность в 7,5 кВт и производит 1500 оборотов в минуту удельной мощности;

- агрегат в сборе весит 280 кг.

Самым мощным изделием из этой серии по праву считается насос ВВН 1-50, который включает:

- 110-киловатный двигатель типа 5AM315M8 с удельной мощностью в 750 об/мин;

- производительность этого монстра составляет 50 кубических метров газа в минуту, что является своеобразным рекордом;

- остаточное давление на уровне 0,45 мм рт. ст.;

- масса установки равняется 1040 килограммам;

- в качестве смазочных материалов используется специальная смесь.

Существуют также и другие модели вакуумных насосов, которые отлично справляются со своими прямыми обязанностями, но не пользуются таким спросом, как перечисленные выше. Так, например, для более серьезных работ хорошо подходит аппарат ВВН1 6, который откачивает газ со скоростью 6,2 кубометра в минуту, при этом его двигатель имеет мощность в 11 кВт. Примечательно то, что все перечисленные модели выпускаются отечественными производителями и пользуются спросом на многих мировых рынках.

Нюансы при выборе вакуумного насоса и частые неполадки

Правильнее всего будет при выборе водокольцевого насоса исходить из основных его параметров, которых на самом деле не так уж и много. К основным параметрам можно отнести мощность силового агрегата (движка), габариты, включая вес, образуемое давление и скорость откачки.

Первое, на что следует обратить внимание, – это скорость откачки газа, которая измеряется в куб. м/мин, так как именно этот показатель напрямую влияет на эффективность работы установки

При этом эффективность работы также зависит и от мощности двигателя.

Принцип работы ВВН

Принцип работы ВВН

Из рабочих параметров не нужно пренебрегать и такими факторами, как остаточное давление с количеством оборотов двигателя, однако большинство изделий имеют равные в этом плане характеристики

Вместе с этим, стоит обратить внимание на вес и габариты устройства, что влияет на сложность транспортировки и установки насоса, а также его дальнейшую смену места работы, в случае необходимости

Также перед тем, как окончательно определиться с выбором, рекомендуется прочесть описание основных неисправностей каждой отдельной модели и способы их устранения, чтобы наперед знать, с чем вам, возможно, придется столкнуться.

Однако неисправности у водокольцевых насосов, как уже упоминалось выше, возникают крайне редко, но, все же, они бывают, так как ничто не вечно. Так, насос может перестать нормально работать, если внутри него образуется недостаток вакуума, что часто связано с попаданием внутрь лишнего воздуха. К этому приводят расшатанные уплотнители или изношенные сальники. Просто замените их и подтяните все гайки с винтами, после чего устройство вновь будет работать правильно.

Также неполадки могут возникать из-за недостаточного количества воды, что решается путем выключения насоса и добавления внутрь него необходимого количества жидкости. Также плохая работа агрегата иногда обуславливается внутренними загрязнениями, которые нужно просто убрать, чтобы вернуть работоспособность на прежний уровень. Реже всего возникают проблемы с колесом, а точнее, с его вращением. Но эта проблема может появиться только вследствие поломки какой-либо детали мотора, либо из-за неправильной центровки колесного вала. Для уточнения причины мастера советуют выполнить диагностику этих элементов.