Устройство и принцип работы ректификационной колонны

Содержание:

- Немного теории

- Установка для перегонки спирта

- Метод отгабриэливания для фруктовых браг

- Область применения.

- Популярные производители

- Технология плазменной обработки материалов

- Процесс приготовления

- Различные вариации под свое оборудование

- Оборудование для получения коньячного спирта

- Процесс дистилляции фруктовых браг в аппарате

Немного теории

Как вы помните из этой статьи большую часть вредных и дурно пахнущих примесей в самогоне составляют сивушные масла, которые являются промежуточной примесью. Сивуха в свою очередь состоит по большей части (до 90%) из изоамилового спирта (изоамилол или просто ИА). Который опять же является промежуточной примесью, т.е. фракцией, которая при перегонке условно может выходить, как перед телом, так и вместе с ним или после него. Я говорю “условно”, т.к. при дистилляции в отборе в любой момент времени присутствуют практически все примеси, только в различном соотношении.

Очередность выхода промежуточных примесей зависит от крепости спирта-сырца (или браги), находящейся в куб. Эту очередность определяет коэффициент ректификации Кр (подробнее о нем здесь ) и описывает нижеприведенный график:

По графику видно, что Кр изоамилола (ориентируемся на него, потому что это самая большая фракция сивушных масел) при перегонке 10% браги примерно равен 2,5. Это значит, что в начале дистилляции браги на 1 часть выходящего в отбор этилового спирта будет выходить 2,5 части сивушных масел.

При перегонке 40% спирта-сырца коэффициент ректификации ИА равен 1 — т.е. на каждую часть спирта пропорционально выходит одна часть сивухи. Причем по мере перегонки содержание этанола в кубе падает, и концентрация сивушных масел в отборе растет.

При крепкой навалке в кубе (80-90%) Кр изоамилола в районе 0,2.

Установка для перегонки спирта

Полуавтоматическая установка Алкодест ДЕ 1626 для паровой перегонки спиртосодержащих жидкостей

|

||

Переходники для стеклянных пробирок

|

||

Штатив на 6 пробирок

|

||

Мерная колба

|

||

Спиртометры градуированные

|

||

Подставка для спиртометра

|

| Поиск по каталогу |

Метод отгабриэливания для фруктовых браг

По этой методике ввиду того, что при крепкой навалке в кубе (80-90%) Кр изоамилола в районе 0,2, предлагается несколькими простыми перегонками без дробления максимально повысить спиртуозность СС и уже его разделять на фракции оставляя основной объем промежуточных примесей в кубе.

Так, как у зерновых браг аромат идет ближе к хвостам, то этот метод плохо для них подходит. Получается дистиллят чистый от промежуточных примесей, но довольно бедный по вкусовым показателям.

А вот у фруктовых основ аромат представлен эфирами, которые являются головной фракцией. И “отгабриэливание” для такой браги подходит просто отлично.

Пошаговые действия для простого самогонного аппарата (холодильник и куб, без сухопарников и т.д.) будут следующие.

Перегоняем брагу. Первые 10-50 мл выливаем в раковину (или используем по своему усмотрению). Отбор прекращаем на 10% в струе.

Перегоняем полученный спирт-сырец еще 3 раза, каждую перегонку отбирая головы по 10-50 мл и останавливаясь на 10% в струе. В итоге должен получиться дистиллят крепостью около 85-90 градусов. Можно сократить количество перегонок, останавливая отбор на более высокой крепости. Головы необходимо аккуратно отбирать по запаху, т.к

в фруктовых дистиллятах за головами идет очень много ароматов, важно их не порезать.

Перегоняем крепкий СС. Аккуратно отбираем головы по запаху

Затем собираем тело до температуры 80-81 градус в кубе. При приближении температуры к 80 градусам необходимо контролировать дистиллят по запаху. На этом все.

Хотелось бы еще немного прокомментировать. В оригинале последний перегон предлагается делать на насадочной колонне с дефлегматором. Отбирать покапельно головы по запаху, а затем отбирать тело без возврата флегмы на максимальной скорости. После достижения температуры в кубе 80-81 градус, менять емкость и отжимать хвосты уже с возвратом флегмы. Если у вас есть колонна то, конечно, разумно так и поступить.

Так же не стоит бояться такого большого количества перегонов. С увеличением крепости СС растет и скорость его перегонки.

Область применения.

Если разделяемые соединения лишь незначительно отличаются по своей летучести, то их невозможно удовлетворительно разделить при однократном испарении и конденсации, т. е. простой перегонкой. В таких случаях процесс испарения и конденсации следует повторять многократно (реактификация, фракционная перегонка).

При выборе необходимого метода разделения можно руководствоваться следующим эмпирическим правилом: простая однократная перегонка может применяться в тех случаях, когда температуры кипения разделяемых соединений отличаются более чем на 80°С.

Простую перегонку целесообразно применять для жидкостей с температурой кипения от 40 до 150°С, так как выше 150°С многие соединения уже заметно разлагаются, а жидкости с температурой кипения 40 °С нельзя перегнать без значительных потерь в обычных приборах.

Жидкости, кипящие выше 150°С, целесообразно перегонять под уменьшенным давлением. Во многих случаях для этого вполне достаточно вакуума водоструйного (8—15 мм рт. ст.) или ротационного масляного (0,01 — 1 мм рт. ст.) насоса. В случае небольших количеств смеси иногда бывает допустима перегонка с воздушным холодильником.

Некоторые соединения не выдерживают длительного нагревания, поэтому их также следует перегонять при небольшом разрежении (например, метилвинилкетон).

Популярные производители

Тому, кто еще не купил плазменный сварочный аппарат, но собирается это сделать и мучительно выбирает производителя, можно порекомендовать несколько компаний, продукция которых успела завоевать доверие пользователей.

ТМ Горыныч

В случае с плазменным сварочным аппаратом Горыныч цена не имеет существенного значения, поскольку это устройство делает плазменную обработку различных материалов как никогда более выгодной и доступной. Дело в том, что в качестве плазмообразующей среды аппараты от ТМ Горыныч используют воду или водно-спиртовой раствор, а роль защиты играет водяной пар. В результате на поверхности шва образуется пленка из окислов, которая препятствует развитию коррозионных процессов.

Смотрим видео о данной модели:

Важным достоинством оборудования, произведенного данной торговой маркой, является его мобильность:сварочный аппарат Горыныч легко можно переносить подобно сумке, поскольку никаких трансформаторов, а также газобаллонного и компрессорного оборудования для него не требуется. При этом источником питания может выступать как обычная сеть напряжением 220 В, так и автономный генератор.

Температура водоплазменной дуги достигает 6000 градусов. В зависимости от силы используемого тока аппарат может работать с заготовками толщиной от 0,5 до 8 мм.

Модель Горынычь

Модель Горынычь

Стоимость плазменных аппаратов Горыныч:

- Аппарат с силой тока до 8 А: около 29 тыс. руб.;

- Аппарат с силой тока до 10 А: 30 тыс. руб.;

- Аппарат с силой тока до 12 А (2,5 кВт): 33 тыс. руб.

Цены на расходные материалы:

- Сварочное сопло (2,1 мм): 200 руб.;

- Режущее сопло (1,2 мм): 200 руб.;

- Катод: 200 руб.

Мультиплаз

Работа плазменного сварочного аппарата от компании Мультиплаз также основана на применении воды и водно-спиртовых растворов. За счет этого удалось уменьшить размеры устройства, отказавшись при этом от трансформаторного и компрессорного оборудования. Аппараты от компании Мультиплаз помещаются в небольшой контейнер-сумку и весят очень мало: блок питания имеет массу около 5 кг, плазмотрон в виде пистолета – около 1 кг.

Смотрим видео, немного о работе прибора:

Особенностью водноплазменных устройств является их экологичность. Термообработку металлов можно проводить даже в закрытых пространствах, не оснащенных вентиляцией, так как образование плазмы из воды не сопровождается выделением опасных для здоровья веществ, а напротив – обогащает воздух кислородом.

Модель Мультиплаз

Модель Мультиплаз

Плазма генерируется следующим образом. Сначала между катодом и соплом, выступающим в роли анода, возникает электроразрядная дуга. Под ее воздействием дистиллированная вода превращается в пар, который затем ионизируется и переходит в плазменное состояние. Собственное давление пара выбрасывает его из горелки в виде струи, которая и воздействует на материал заготовки.

Стоимость модели Мультиплаз 3500 (мощность – 3,5 кВт): 90 тыс. руб.

Плазариум

Одной из наиболее популярных стала модель плазменного сварочного аппарата Плазариум SP3. Компактное и надежное устройство с отличными характеристиками. Применена инверторная схема, позволяющая получать стабильный ток независимо от колебаний напряжения в питающей сети.

Модель Плазариум

Модель Плазариум

Устройство снабжено температурными датчиками, позволяющими контролировать процесс и избегать аварий вследствие перегрева оборудования.

Стоимость модели Плазариум SP3 (мощность – 2,64 кВт): около 39 тыс. руб. Уровень цен на аппараты плазменной сварки зависит от мощности (чем она выше, тем дороже агрегат) и от «имени» производителя.

Технология плазменной обработки материалов

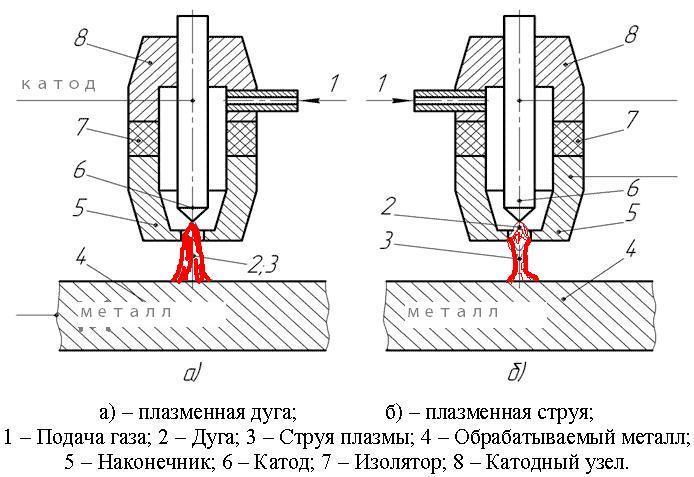

Основными компонентами аппарата для плазменной сварки являются источник питания и особой конструкции горелка, называемая плазмотроном.

Плазмотрон имеет помещенный в кожух фторопластовый корпус, внутри которого установлен электродный узел. К горелке подводится рабочая (плазмообразующая) смесь, защитный газ и охлаждающая среда, если только не применяется воздушное охлаждение.

Принцип работы

Принцип работы

В качестве плазмообразующей смеси может применяться:

- Аргон в чистом виде;

- Аргон с примесью водорода;

- Аргонно-гелиевая смесь;

- Воздух;

- Водород;

- Азот;

- Смесь воды и спирта (эта технология появилась относительно недавно).

Под воздействием электрического разряда рабочая среда превращается в плазму, которая представляет собой ионизированный газ. Температура плазмы может достигать 30 тыс. градусов. При этом плазменная дуга сжимается в тончайший пучок, благодаря чему ее удельная мощность, приходящаяся на 1 кв. мм поперечного сечения многократно увеличивается. Это позволяет использовать плазму для решения таких задач, с которыми электроразрядная дуга с ее температурным пределом в 5 тыс. градусов эффективно справиться не может.

Смотрим видео, немного о данном приборе:

Но высокая температура – это только одно из преимуществ, которыми обладает аппарат для плазменной сварки. К числу достоинств этих устройств, также, относят:

- Высокий КПД;

- Малый расход защитных газов;

- Небольшую площадь прогрева материала и, как следствие, малую усадку шва и почти полное отсутствие деформаций;

- Возможность применения данного оборудования для сваривания неметаллических материалов с металлическими.

Процесс приготовления

Независимо от конфигурации самогонного аппарата, процесс изготовления домашней водки остается неизменным. Для получения спирта-сырца, из которого будет получаться самогон, пригодный для употребления, потребуется брага — заготовка, состоящая из воды и сахарного песка. Сегодня среди винокуров пользуется популярностью большое количество рецептов изготовления браги, однако большинство предпочитает изготавливать брагу по классическому рецепту. Согласно ему, на 1 килограмм сахара требуется взять 5 литров воды и 100 граммов прессованных дрожжей.

Чтобы приготовить брагу, следует взять требуемый объем воды и нагреть ее до 70-80 градусов. Затем в нагретую воду нужно добавить сахарный песок и все тщательно перемешать. Когда масса начнет пениться, огонь следует ослабить до минимума. Затем посуду с заготовкой сиропа следует закрыть и варить его на минимальном огне на протяжении часа.

До приготовления сахарного сиропа следует набрать примерно 25 литров воды и поставить на 2 дня отстаиваться

Затем отстоянную воду следует осторожно соединить с сиропом и влить все в большую емкость, где будет происходить брожение

Важно: в емкости должна оставаться одна четверть незаполненного пространства, поскольку брожение браги будет сопровождаться образованием обильной пены. В заготовку также следует добавить размятый брикет хлебопекарских дрожжей

На емкость, где находится заготовка, надевают гидрозатвор, который обеспечивает герметичность посудины.

Брожение браги требует температуры 26-31 градус — ни больше, ни меньше. Если температуре будет недостаточной, то дрожжи не активизируются, из-за чего брага будет некачественной. Если же температура будет превышать требуемое значение, то это приведет к уничтожению дрожжей. Поддержать необходимый температурный режим поможет укутывание емкости с брагой толстыми одеялами, старыми куртками или же размещение емкости с брагой возле источника центрального отопления. Поддерживать требуемую температуру также помогает нагреватель для браги, оснащенный терморегулятором.

О готовности браги, которую можно перегонять в спирт-сырец, будут свидетельствовать такие ее характеристики, как наличие запаха спирта, наличие осадка на дне, горький привкус и т. д. Перед перегонкой брагу следует отфильтровать и высветлить, применяя для этой цели разведенный с водой порошок белой глины. После подготовки браги к перегонке ее заливают в перегоночный куб самогонного аппарата. Как перегнать спирт в самогонном аппарате:

- Сперва сырье в кубе следует нагреть до температуры 70-75 градусов и поддерживать такой режим до тех пор, пока не произойдет потеря 5% от объема рассчитанного количества продукта. Эти 5% будут представлять собой «головы» — примеси, представленные древесным спиртом, ацетоном и другими непригодными для употребления примесями.

- После устранения «голов» температуру повышают до 85 градусов, что приводит к активному испарению этилового спирта, то есть сердцевины перегоняемого в оборудовании сырья. Отбор спирта осуществляется до тех пор, пока крепость сырья не упадет до сорока градусов. После этого можно приступать к отсечению «хвостов», представленных сивушными маслами. Их употребление человеком нежелательно, поскольку сивушные масла не только портят вкус самогона, но и приводят к сильному похмелью после его употребления. В то же время сивушные масла можно использовать в приготовлении новых порций браги — они помогают повысить крепость сырья.

Этиловый спирт, получаемый из перегнанной браги, после очищения от вредных примесей обычно имеет крепость 50 градусов. Многие винокуры не останавливаются на этом и приступают ко вторичной перегонке самогона, которая позволяет очистить напиток от остатков сивушных масел, а также улучшить его внешние характеристики и уменьшить крепость.

Путем настаивания на очищенном самогоне специй, кусочков фруктов и ягод можно получить ароматный алкоголь, причем в домашних условиях!

Различные вариации под свое оборудование

Понимая, что происходит с примесями в тот или иной момент перегонки, можно подстраивать методику под свое оборудование.

Например, используя метод отгабриэливания при приготовлении фруктового дистиллята и имея в своем распоряжении насадочную колонну, можно поступить следующим образом:

- Перегоняем брагу на спирт-сырец на простом самогонном аппарате.

- На второй перегонке устанавливаем колонну и в нормальном ее режиме отбираем головы. Как только головы отобрали, отключаем возврат флегмы и отбираем все остальное в режиме классического дистиллятора. Этот этап позволяет нам более качественно отобрать головы с еще не укрепленного СС.

- Далее все по методе — еще несколько перегонок для сильного укрепления уже без дробления и финальная дистилляция с отсечением хвостов.

Или, например, как делаю я зерновой дистиллят по методике Габриэля с применением тарельчатой колонны:

- Дробление браги на два тела на простом дистилляторе.

- Вторая перегонка тела №2 с отсечением хвостов на простом дистилляторе.

- Углевание тела №1 и перегонка его на НДФР на тарельчатой колонне.

- Смешивание полученных дистиллятов в различных пропорциях.

Оборудование для получения коньячного спирта

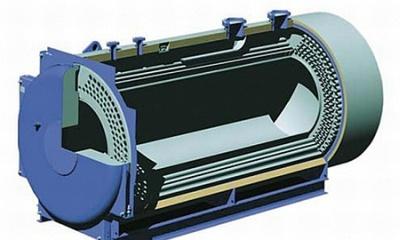

Установка для получения коньячного спирта системы Зорабяна модели ПУ-500

Установка (рис. 33) предназначена для получения из вина коньячного спирта прямой (одной) перегонкой.

Техническая характеристика установки ПУ-500

Техническая характеристика установки ПУ-500

Техническая характеристика установки ПУ-500

Техническая характеристика установки ПУ-500

Рис. 33. Установка для получения коньячного спирта системы Зорабяна модели ПУ-500: 1 — перегонный куб; 2 — укрепляющая колонна; 3 — дефлегматор; 4 — вакуум-прерыватель; 5 — коммуникации и запорная арматура; 6 — холодильник; 7 — спиртовой фонарь; 8 — сборник спирта; 9 — виноподогреватель; 10 — площадка для обслуживания; 11 — щит с манометрическим термометром

Рис. 33. Установка для получения коньячного спирта системы Зорабяна модели ПУ-500: 1 — перегонный куб; 2 — укрепляющая колонна; 3 — дефлегматор; 4 — вакуум-прерыватель; 5 — коммуникации и запорная арматура; 6 — холодильник; 7 — спиртовой фонарь; 8 — сборник спирта; 9 — виноподогреватель; 10 — площадка для обслуживания; 11 — щит с манометрическим термометром

Все узлы и детали установки, соприкасающиеся с вином, парами спирта и дистиллятом, изготавливаются из медного проката, запорная арматура — из бронзы.

Изготовитель — Симферопольский завод винодельческого оборудования.

Установка для получения коньячного спирта УПКС

Установка предназначена для перегонки молодого вина с целью получения коньячного спирта крепостью до 32% об. (первичная перегонка), а также для последующей перегонки полученного спирта в целях повышения его крепости (вторичная перегонка).

Техническая характеристика установки УПКС

Техническая характеристика установки УПКС

Изготовитель — московское объединение «Пищемаш».

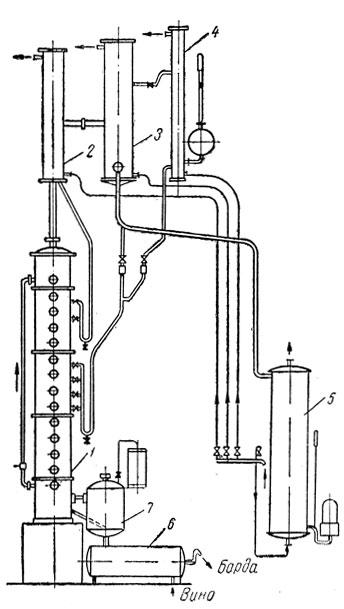

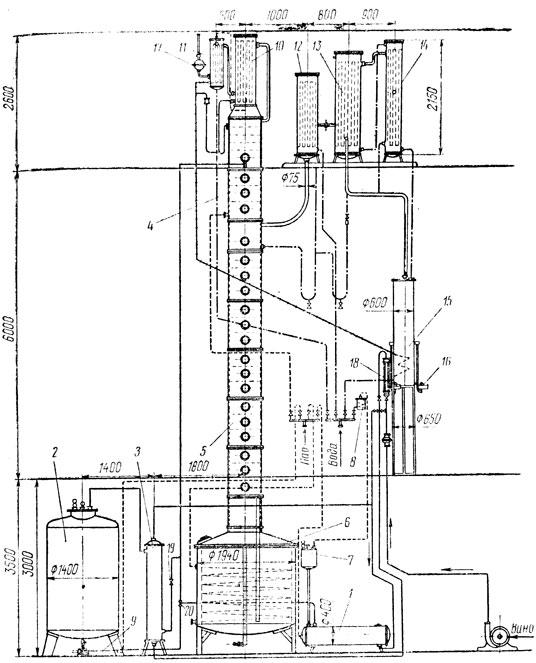

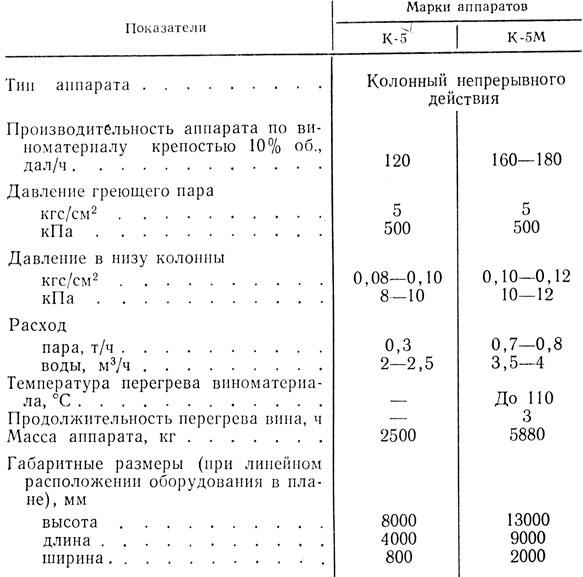

Дистилляционные аппараты непрерывного действия К-5 и К-5М

Дистилляционные аппараты К-5 и К-5М (рис. 34 и 35) предназначены для перегонки молодых виноматериалов на коньячный спирт.

Рис. 34. Схема дистилляционного аппарата К-5: 1 — колонна; 2 — дефлегматор; 3 — дефлегматор II; 4 — дефлегматор III; 5 — холодильник; б — виноподогреватель; 7 — бардяной регулятор

Рис. 34. Схема дистилляционного аппарата К-5: 1 — колонна; 2 — дефлегматор; 3 — дефлегматор II; 4 — дефлегматор III; 5 — холодильник; б — виноподогреватель; 7 — бардяной регулятор

Рис. 35. Схема дистилляционного аппарата К-5М: 1 — виноподогреватель; 2 — перегреватель вина; 3 — охладитель вина; 4 — эпюрационная колонна; 5 — выварная колонна; 6 — бардяной куб; 7 — бардорегулятор; 3 — саллерон; 9 — барботер-смеситель; 10 — дефлегматор головной фракции; 11 — конденсатор головной фракции; 12 и 13 — дефлегматоры коньячной фракции; 14 — конденсатор; 15 — холодильник; 16 — спиртовой фонарь; 17 — газоотделитель; 18 — ротаметр; 19 — редукционный клапан; 20 — трехходовой кран

Рис. 35. Схема дистилляционного аппарата К-5М: 1 — виноподогреватель; 2 — перегреватель вина; 3 — охладитель вина; 4 — эпюрационная колонна; 5 — выварная колонна; 6 — бардяной куб; 7 — бардорегулятор; 3 — саллерон; 9 — барботер-смеситель; 10 — дефлегматор головной фракции; 11 — конденсатор головной фракции; 12 и 13 — дефлегматоры коньячной фракции; 14 — конденсатор; 15 — холодильник; 16 — спиртовой фонарь; 17 — газоотделитель; 18 — ротаметр; 19 — редукционный клапан; 20 — трехходовой кран

Таблица 144. Техническая характеристика дистилляционных аппаратов

Таблица 144. Техническая характеристика дистилляционных аппаратов

Примечание. При монтаже аппарата К-5М можно уменьшить высоту на 1000 мм путем понижения опорной площадки под дефлегматорами, а применив вместо линейного расположения оборудования в плане Г-образное, можно уменьшить длину на 2000-3000 мм, соответственно увеличив ширину.

Процесс дистилляции фруктовых браг в аппарате

Для фруктовой браги достаточно однократной перегонки, при этом она должна быть дробной. Можно делать не дробную перегонку, но тогда два раза. Можно заливать брагу в кубик с остатками мезги и кусками фруктов, но такой способ требует использования аппарата с дополнительными модулями, а еще и водяную баню или парогенератор. С первого перегона напиток получается мягким, его можно употреблять, вкус фруктовый и насыщенный. А со второй перегонки алкоголь получается более крепким и менее насыщенным по вкусу, но при этом чистым.

Вторая перегонка подразумевает отделение «голов» и «хвостов» от «тела». «Головой» называют начальную фракцию, которая имеет более резкий запах. «Головы» больше всех содержат метиловый спирт, а также ацетон и уксусный альдегид, поэтому использовать их для употребления запрещено. Технический спирт пригодится в хозяйстве или его можно просто слить.

Еще важно не допустить попадания «голов» в основной напиток. Их в быту еще называют первачем, он быстро опьяняет, но приносит вред здоровью, а опьянение переходит в стадию токсического отравления

Отобрать «головы» во время фильтрации можно такими методами:

- По количеству сахара. Для фруктовой браги этот показатель нужно измерить сахарометром-виномером перед дистилляцией. Пропорция выглядит так: с одного килограмма сахара отбирают до 100 миллилитров «голов». Этот показатель можно разделить на две дистилляции: с первой перегонки отобрать 50 миллилитров и столько же отобрать со второй.

- Если невозможно определить количество сахара в браге, то первая перегонка производится без отсечения «голов», после чего происходит измерение абсолютного спирта. Для этого объем напитка умножается на крепость в процентах. Для упрощения крепость этилового спирта принимается за 100%. А при последующей перегонке нужно отсечь примерно 15% от количества чистого спирта.

- Опытный винокур может определить «голову» самогона по резкому запаху.

- Отбор «голов» по температуре — неточный метод. Примерная температура испарения «голов» — 65-68 градусов Цельсия.

Основная питьевая часть называется «телом». В теории она вмещает в себе только спирт и воду, но на практике даже в «теле» есть небольшое количество примесей. Иногда переход фракций самогона получается смазанным и невозможно четко отделить части. Чтоб сделать процесс точным, понадобится ректификация, но этот процесс уничтожит фруктовый вкус напитка.

Поэтому с фруктовыми брагами допускается такое послабление в виде смазанности перехода фракций. Чем чище продукт, тем быстрее происходит к нему привыкание, поэтому о пользе и вреде примесей в спирте можно говорить до бесконечности.

«Тело» самогона можно настаивать на фруктах, а еще на фруктах можно настоять в течение трех месяцев и «хвосты». Для этого последняя фракция отделяется при вторичной перегонке, в нее бросается цельный фрукт, о ней забывается на определенный срок. Потом следует вторичная перегонка «хвостов» с получением порции вкусного напитка.

«Хвост» отделяется в том случае, когда температура перегонки падает до 30 градусов Цельсия. Если нет спиртометра и невозможно измерить крепость напитка, то можно налить жидкость в ложку и поджечь ее. Самогон отбирают до тех пор, пока горит жидкость в ложке. Чтоб напиток не получился мутным, можно использовать сухопарник. В сам сухопарник иногда для вкуса кладут немного мяты или даже меда, аниса. Правда, при первой перегонке этого делать не стоит, а еще количество этих продуктов должно быть небольшим, чтоб не перебить аромат фруктов в напитке.

Перегонка напитка из фруктов — трудоемкий процесс. Он, наверное, самый сложный после перегонки браги на зерне. Но результат стоит все усилий. Напиток получается ароматным и крепким. При этом фруктовый самогон пьется легко.

Сегодня хочу рассказать о способах перегонки зерновых, фруктовых и сахарных браг, основанных на методе Габриэля. Этот метод появился сравнительно недавно и очень быстро обрел популярность среди самогонщиков благодаря своей эффективности.

Способы перегонки, основанные на нем позволяют в значительной степени удалить вредные и вонючие промежуточные примеси (сивушные масла) при этом сохранив вкус исходного сырья в дистилляте.

А главная их прелесть — они рассчитаны на простейший самогонный аппарат. Хотя и подстраиваются под более продвинутое “железо”.

И так, приступаем.