Оборудование автоклавных пропиточных установок

Содержание:

Пропитка древесины способом ВДВ

График пропитки этим способом, называемым также способом полного поглощения, приведен на рис. 1, а.Автоклав загружается древесиной. Затем последовательно выполняются следующие операции:

- — создание воздушного вакуума;

- — выдержка древесины в вакууме;

- — заполнение автоклава жидкостью;

- — создание жидкостного давления;

- — выдержка древесины в жидкости под давлением; 6— сброс давления до атмосферного;

- — слив жидкости из автоклава; 8— создание воздушного вакуума;

- — выдержка в вакууме;

- — сброс вакуума и разгрузка автоклава.

|

| Рис. 1. Графики автоклавной пропитки: а — способ полного поглощения (ВДВ); б — способ ограниченного поглощения (ДДВ); в — многоцикличный способ МЛТИ; г — вакуумный способ (ВАДВ) |

Собственно пропитка происходит во время выдержки древесины под давлением. Начальный вакуум способствует повышению глубины пропитки и увеличению поглощения древесиной жидкости, так как из полостей клеток удаляется воздух, препятствующий ее движению. Повторный вакуум предназначен для подсушки поверхности сортиментов.

Способ ВДВ применяют преимущественно для пропитки древесины водорастворимыми веществами. Для пропитки маслами этот способ используется в тех случаях, когда требуется высокое поглощение пропитывающих веществ. Он является также основным при пропитке антипиренами, которые, как отмечалось выше, необходимо вводить в древесину в большом количестве.

Результаты пропитки (ее глубина и поглощение) определяются свойствами пропитываемой древесины, а также режимом процесса, регламентирующим продолжительность основных операций, давление и температуру жидкости. В зависимости от породы и размеров сортиментов, их назначения и характера пропитывающей жидкости параметры режимов пропитки изменяются в следующих пределах: глубина вакуума 0,08…0,09 МПа; жидкостное давление 0,6… 1,5 МПа; продолжительность выдержки под вакуумом — 0,25…0,35 ч, под давлением — 0,5…8 ч; температура растворов солей — 20…60 °С, масел — 85…95 °С.

Конкретные режимы пропитки устанавливаются техническими условиями предприятий. Для примера в табл. 6.2 приведен режим пропитки деталей градирен раствором ХМ-11.

Преимущества автоклава

Автоматизировать работу женщины в сфере заготовок на зиму поможет такое нехитрый агрегат, который будет работать в то время, когда человек отдыхает. Основные достоинства автоклава:

- Простота приготовления разной консервации.

- Экономия времени за счет отсутствия необходимости стерилизовать банки и крышки.

- Экологичность и безопасность. Высокая температура внутри автоклава уничтожает все вредоносные бактерии, что предупреждает возникновение смертельно опасного заболевания – ботулизма.

- Более продолжительный срок хранения готовой продукции.

- Возможность реализовать даже те рецепты, которые раньше не удавалось. К примеру, паштет закатать в банки удастся только при помощи автоклава.

- Скорость приготовления, которая зависит от возможностей загрузки автоклава. Бывают агрегаты, которые позволяют поместить внутрь до 50 пол-литровых банок.

- Доказано, что консервирование рыбы, мяса, фруктов и овощей именно таким способом сохраняет в них максимум полезных веществ.

- Безопасность и эффективность. Если раньше приходилось стерилизовать в громоздких кастрюлях, из которых шел пар столбом и был высокий риск получения ожогов, то автоклав решает эту проблему раз и навсегда. Механизм работы прост, что позволяет каждому без проблем разобраться и с удовольствием использовать.

И это далеко не все преимущества автоклава. Больше всего хозяйки ценят его за экономию времени, которое удается использовать для других дел.

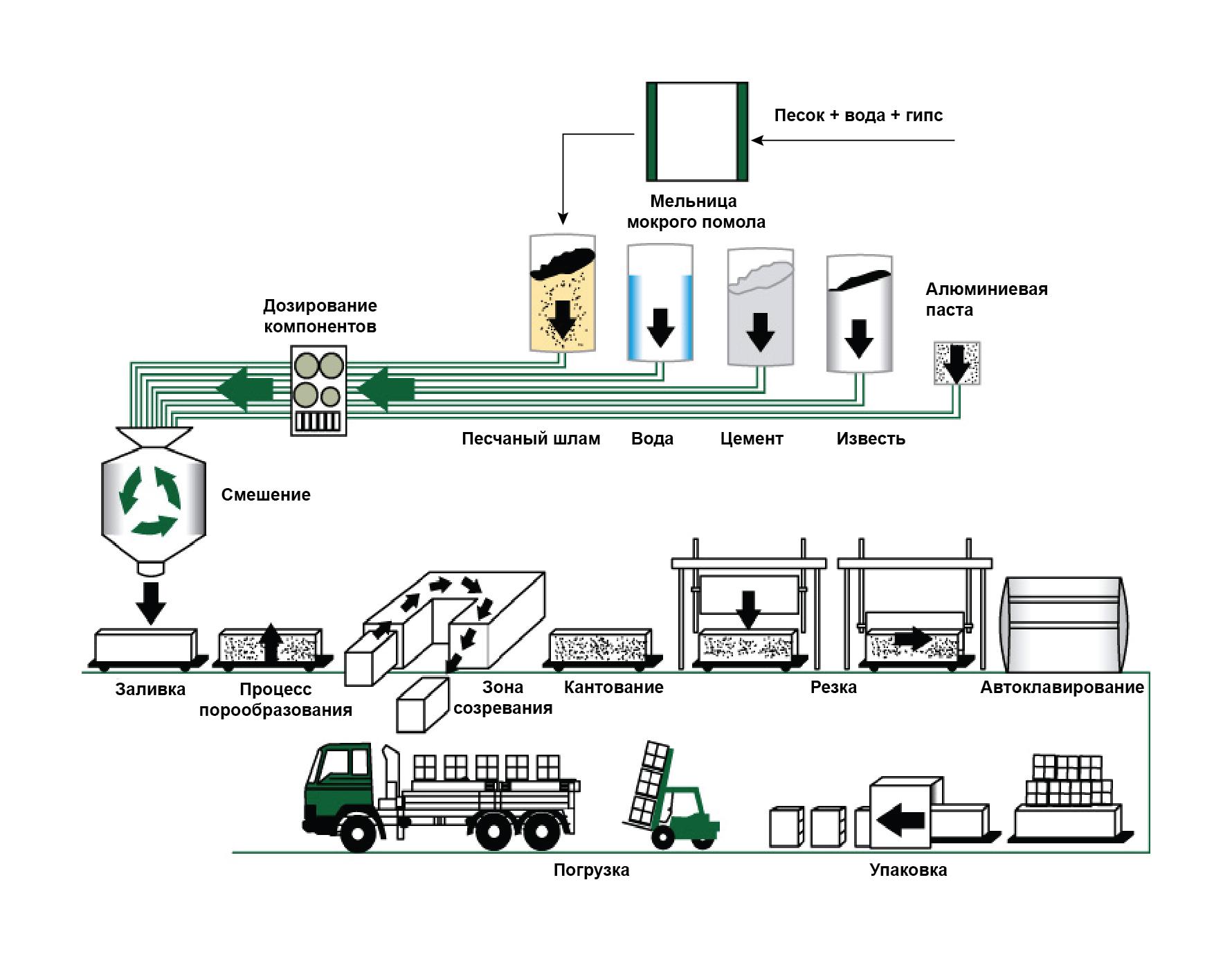

Технология производства газобетона

Прежде чем говорить о существенных различиях в свойствах и качестве автоклавного газобетона и блоков естественной выдержки рассмотрим их компонентный состав, который абсолютно идентичен:

- бездобавочный портландцемент марок М300, М400, иногда используют М500;

- чистый песок мелких фракций – от 2,0 до 2,5 мм.

- вода средней жесткости без химических примесей;

- газообразователь — пудра или паста алюминиевая;

- вещество запускающее химические реакции вспучивания – известь, вид, состояние и дисперсность которой зависит от способа производства;

- модификаторы, улучшающие качество конечного продукта – добавляются по желанию и не являются обязательными составляющими.

Еще одно сходство, объединяющее автоклавный и неавтоклавный газобетон – принцип производства раствора.

На первом этапе в соответствии с технологией готовится обычный цементно-песчаный раствор необходимой консистенции. Полученную смесь распределяют по опалубкам. После чего в нее вводится алюминиевый порошок и известь. Именно реакция этих компонентов обеспечивает образования газа, раствор вспучивается, образуя поры.

Дальше технологии расходятся на этапе выдержки и обработки газобетона. При естественном твердении готовый раствор заливается в опалубку, формирующую блоки нужного размера. После набора прочности изделия распалубливают и отправляют на склад готовой продукции.

При использовании автоклава для газобетона, этот этап происходит немного сложнее. А именно, смесь заливают в монолитную опалубку. После ее вспучивания и набора минимальной прочности газобетонную глыбу разрезают на изделия необходимых размеров и отправляют их для дополнительного обжига в автоклав, где поддерживается температура в пределах 200 С и давление в 10 Бар. Такие условия по максимуму активируют процессы гидратации цемента и позволяют удалить из бетона лишнюю влагу.

В итоге получается, что изделия естественной сушки – это всего лишь затвердевшая вспученная цементно-песчаная смесь, когда автоклавные газоблоки в процессе обжига образуют новый синтетический компонент – тоберморит, качественно улучшающий характеристики конечного продукта.

автоклавирование

Автоклавирование предпочтительнее в случае с пробами, содержащими гуминовые кислоты.

Все среды стерилизовали автоклавированием при 1,5 атм. в течение 40 мин, стеклянную посуду (колбы, пипетки, чашки Петри) — сухим жаром в сушильном шкафу в течение 1 ч при температуре 180 °С, остальные инструменты — спиртом. Работы по пересеву проводили над пламенем спиртовки.

| Выживаемость E. coli в автоклавированной морской воде |

Мясо-пептонный агар после автоклавирования быстро разливают из пробирок в чашки Петри. Последние вынимают из бумаги после их стерилизации и ставят на край стола малой крышкой вниз, а большую крышку слегка приоткрывают. Перед выливанием смеси край пробирки или горлышко колбы обжигают в пламени спиртовки

После выливания питательной среды крышку быстро закрывают и распределяют смесь ровным слоем, осторожно наклоняя чашку Петри во все стороны. Дают остыть и уплотниться агару.

К аналогичным выводам приводит сравнение энергетических затрат при производстве безобжиговых автоклавированных и обожженных окатышей (Лотош…

На комбинате осваивается также технология выплавки углеродистого феррохрома с использованием автоклавированных брикетов без связующего, представленных мелочью хромитовой руды (Освоение…).

Питательные растворы, приготовленные согласно табл. 11.2. Указанные растворы стерилизуют мембранной фильтрацией или автоклавированием при 120 “С в течение 15 мин (кроме раствора 4, который стерилизуют только мембранной фильтрацией). Растворы хранят в темноте при 4 °С.

Цитокинины слабо растворимы в воде, но хорошо в этаноле, этиловом эфире, в растворе щелочей и кислот. Они устойчивы к нагреванию, автоклавированию, к воздействию кислот и щелочей. В связи с вышеуказанным, растворы цитокининов готовят следующим образом. Берут навеску цитокинина, добавляют к ней немного дистиллированной воды (5 мл) и 0,5 мл 0,1 н. КОН, перемешивают и нагревают до полного растворения. После того как раствор остынет, его разбавляют дистиллированной водой до нужного объема. Вместо щелочи можно употреблять кислоту. Обычно пользуются НС1. Разделение цитокининов успешно проводят в ряде систем, например, в смеси н.бутанол — уксусная кислота — вода (4:1: 1) или в системе н.бутанол — КН4ОН — Н20 (3:1: 1).

После 12-летнего ежегодного внесения дифенамида скорость его деградации возрастала в 40 раз, стерилизация почвенных образцов 7-облучением или автоклавированием полностью снимала этот эффект, что подтверждает участие микроорганизмов в процессе разложения пестицидов и нарастание его потенциала при повторных Обработках (Kaufman et al., 1985).

Технологическая схема получения концентрата из активного ила предусматривает промывку его водой с последующим отстаиванием, обработку фосфорной кислотой, автоклавирование с последующим отстаиванием, нейтрализацию, центрифугирование и сушку. После охлаждения продукт измельчают на мельнице и расфасовывают в полиэтиленовые мешки. Готовый продукт — кормовой концентрат из активного ила не взрывоопасен и имеет температуру возгорания выше 300° С. Все промывные воды возвращаются на повторную биологическую очистку.

За рубежом наиболее часто применяют мембранные фильтры фирм Gelman, Millipore, Sartorius и фирмы ЧССР Synpor. Ряд исследователей провели сравнительную оценку мембран, изготовленных разными фирмами, и установили, что еще не решен вопрос стерилизации фильтров перед употреблением. После автоклавирования фильтров Millipore и Sartorius нарушаются их физические свойства, они искривляются, перекашиваются, становятся ломкими. Химические способы стерилизации также не лишены недостатков, так как сказываются на токсичности мембран.

Реакция (12), протекающая очень медленно без катализаторов при pH ниже 4,0, ускоряется з присутствии микробных катализаторов, например железоокисляющих бактерий. Хотя присутствие бактерий в шахтных сточных водах установлено давно , их роль как основных поставщиков кислых соединений в природе была доказана только недавно . При заражении необработанных и автоклавированных природных шахтных вод бактериями, катализирующими окисление двухвалентного железа, реакция ускоряется более чем в 106 раз.

После очистки осаждением раствором Фелинга из гемицеллюлоз была выделена нерастворимая в воде фракция, которая содержала 2 41% уронового ангидрида и 0,48% метоксильных групп . В свежеприготовленном состоянии эта фракция растворялась в 3%-ном растворе щелочи. При хранении она теряла растворимость в щелочах и способность к набуханию в воде. Полная растворимость в гидроокиси натрия восстанавливалась при автоклавировании фракции в виде водной пасты при 120° С в течение 15 мин.

Автоклавная обработка — изделие

Автоклавная обработка изделий на обычном цементе значительного эффекта не дает.

Автоклавная обработка изделий обычно осуществляется при давлении 0 88 — 1 28 МН / м2 ( 9 — 13 ат), что соответствует температуре 175 — 193 С, повышение его до 1 67 МН / м2 ( 17 ат) может увеличить полноту гидратационных процессов и сократить длительность изотермического прогрева. Дальнейшее же повышение давления часто снижает качество бетона вследствие перекристаллизации возникших новообразований.

Автоклавная обработка изделий из пенобетона позволяет улучшить показатели механической прочности изделий в 1 5 — 2 раза при сохранении прочих показателей.

При автоклавной обработке изделий применяют песчанистый портландцемент с содержанием примерно 50 % песка, что позволяет сэкономить большое количество портландцементногб клинкера.

Пропаривание и автоклавная обработка изделий на глиноземистом цементе приводят к снижению их прочности ( укрупнение кристаллов, рост пористости и т.п.), в связи с чем эти способы интенсификации твердения вяжущих веществ для глиноземистого цемента не применяются.

Если вяжущим является известь с кремнеземистым компонентом, а получаемый конгломератный материал — газосиликат, то автоклавная обработка изделий строго обязательна.

Предотвращение коррозии цементного камня, бетонных и железобетонных конструкций обеспечивается различными способами: изменением минералогического состава клинкера, регулированием тонкости помола цемента, введением в его состав гидравлически активных материалов, автоклавной обработкой изделий из бетона и гидроизоляцией бетонных сооружений.

Значительное влияние на свойства асбестоизвестко-во-кремнеземистых изделий оказывают следующие технологические факторы: сорт, количество и степень рас-пушки асбеста; величина удельной поверхности кремнеземистого компонента; количество и активность извести; влажность формовочной смеси; режим автоклавной обработки изделий и режим их сушки.

Основным материалом для форм является прокатный металл или чугун, а для поддонов — и железобетон. В отдельных случаях ( для нетиповых блоков) применяют деревянные и металлодеревянные формы, но при автоклавной обработке изделий формы должны быть металлическими или железобетонными.

Формование ячеистобетопных массивов производят на виброплощадках со специальной бортоснасткоп. После непродолжительной выдержки массивы разрезают машиной СМ-1211 на мелкие блоки и направляют в автоклавы. Режим автоклавной обработки изделий поддерживается по заданной программе автоматической системой регулирования. Твердение изделий происходит при температуре 175 С и давлении 0 8 МПа. Твердение газобетона в автоклаве обеспечивает высокую прочность и, кроме того, позволяет существенно уменьшить расход цемента путем частичной или полной замены его известью. Из автоклавов изделия поступают в пакетах на склад готовой продукции.

Формы могут быть горизонтальными разборными с запариванием изделий в автоклавах в вертикальном положении, вертикальными в виде кассетных установок. Для резательного способа производства характерно формование массива объемом 5 — 18 м3 с последующим его разрезанием в двух или трех плоскостях, автоклавной обработкой изделий.

В результате было установлено, что коррозия, начавшаяся либо в период хранения изделий на открытом складе, либо во время автоклавной обработки, постепенно затухает, если условия эксплуатации обеспечивают устойчиво сухое состояние конструкций Было обнаружено заметное влияние плотности бетона на скорость коррозии арматуры. Бетоны на молотой из-вести-кипелке получаются более плотными, чем на пушонке. В бетоне на извести-кипелке с объемным весом в высушенном состоянии не менее 1800 кг / м при сухом и нормальном режиме эксплуатации зданий ( относительная влажность воздуха не более 60 %) не наблюдается развития коррозийных поражений арматуры, появившихся сразу после автоклавной обработки изделий. В таких условиях, очевидно, отпадает надобность в защите арматуры.

Пеносиликатная масса смешивается в пенобетономешалке и разливается в установленные на запарочных вагонетках металлические формы. В случае приготовления армированных изделий в формы предварительно укладывается арматура. Залитые формы выдерживают 2 — 4 часа, а затем подвергают вакуумза-парке в автоклаве. Вначале в течение одного часа производится вакуумирование при разрежении 200 — 400 мм рт. ст., а затем — обработка паром под давлением 8 ати. При этом подъем давления должен происходить в течение 4 — 6 час. После автоклавной обработки изделия освобождают от форм и транспортируют на склад готовой продукции.

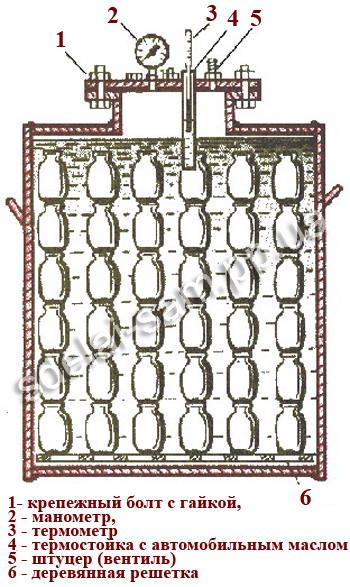

Автоклав из газового баллона

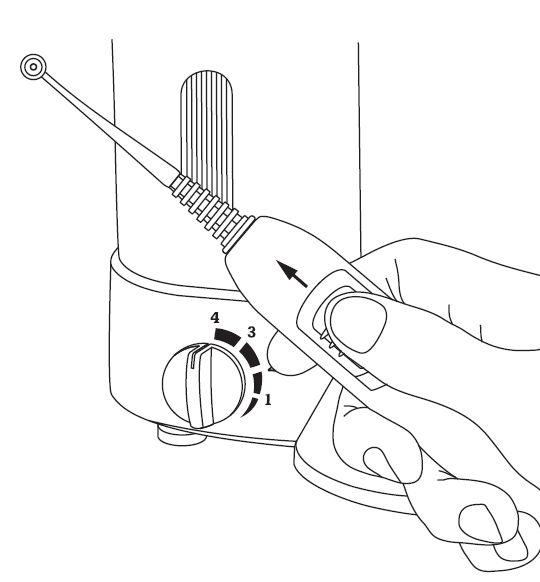

Для изготовления автоклава необходима металлическая прочная емкость, например, газовый баллон. Можно сварить корпус автоклава и из металлического листа толщиной 4-5 мм, но при использовании баллона работы будет меньше. Устройство самодельного автоклава показано на рисунке.

На крышке устройства закреплены на резьбовых соединениях манометр и штуцер для закачки воздуха. В качестве штуцера можно использовать вентиль от камеры грузовой машины. Для этого на отделенном от камеры соске нарезают резьбу М8, а в крышке сверлят отверстие диаметром 6,8 мм и нарезают также резьбу М8. Вентиль навинчивают в крышку и закрепляют для надежности контргайкой. Манометр на крышку прикрепляют так же, а параметры резьбы выбирают те же, что и на манометре.

На крышке устройства закреплены на резьбовых соединениях манометр и штуцер для закачки воздуха. В качестве штуцера можно использовать вентиль от камеры грузовой машины. Для этого на отделенном от камеры соске нарезают резьбу М8, а в крышке сверлят отверстие диаметром 6,8 мм и нарезают также резьбу М8. Вентиль навинчивают в крышку и закрепляют для надежности контргайкой. Манометр на крышку прикрепляют так же, а параметры резьбы выбирают те же, что и на манометре.

В качестве термостойки (трубки для термометра) можно использовать водопроводную трубу в пол дюйма с одним заваренным или завальцованным концом. Эту трубку необходимо вварить в крышку автоклава заваренной частью вниз. Для того, чтобы измерить температуру, в термостойку заливают автомобильное масло и опускают туда термометр так, чтобы он не упирался в дно термостойки. Для этого на термометр прикрепляют бельевую прищепку поперек и подвешивают на стенках трубки. Крышку автоклава прикрепляют болтами М10 или М12.

После того, как автоклав изготовлен, его необходимо проверить на прочность и герметичность. В вентиль от грузовой камеры закачивают воздух до показаний на манометре 10-12 атмосфер. Затем надо проверить, нет ли утечки воздуха. Для проверки течей на все соединения (и сварные в том числе) наносят мыльную воду, и если на ней не появляются пузырьки воздуха, то автоклав герметичен. Для проверки надежности устройство тестируют под давлением 10-12 атмосфер на протяжении 2 суток. Если во время этого срока давление упало не более, чем на 0,5 атм. то можно применять автоклав по назначению.

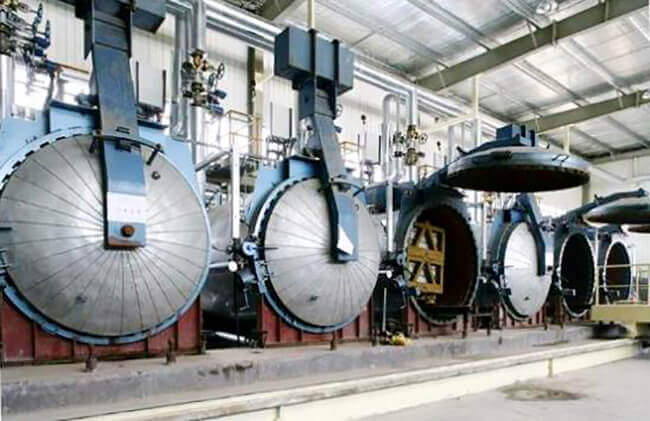

Автоклавная батарея

Современная автоклавная батарея представляет собой автоматизированную установку непрерывного действия. Управление технологическим режимом такой батареи состоит в автоматическом поддержании заданных давления в батарее, температуры выщелачивания и уровня пульпы в сепараторах. Температура выщелачивания регулируется изменением расхода пара, давление — изменением гидравлического сопротивления батареи с помощью игольчатого регулирующего вентиля, установленного на входе в сепаратор первой ступени. Для регулирования уровня пульпы в сепараторах служат игольчатые регулирующие вентили, установленные на входе в сепаратор следующей ступени. Для дополнительной защиты батарей от превышения допустимого давления предусматривается автоматическое выключение питающего насоса по импульсу от манометра.

Примерные показатели работы автоклавной батареи с двукратным самоиспарением пульпы при выщелачивании субровских бокситов: нагрев пульпы в подогревателях до 140 — 150 С; в греющих автоклавах до 230 — 240 С ( избыточное давление 27 — 37 ат); избыточное давление в сепараторе 1 — й ступени 5 — 7 ат, в сепараторе второй ступени 0 5 — 0 7 ат; время выдержки пульпы в автоклавах 2 ч, перепад давления в батарее 1 5 — 2 ат.

На рис. 12 показана автоклавная батарея с двумя сепараторами пульпы. Сепаратор второй ступени ( рис. 15) представляет собой полый цилиндрический сосуд, по форме подобный автоклаву, но меньших размеров. Пар самоиспарения проходит через металлическую сетку 4 и выводится из аппарата сверху.

|

Схема автоклавного обескремнивания алюми-натных растворов. |

В последнее время получают применение автоклавные батареи, работающие в так называемом режиме кипения. В отличие от обычной схемы, когда давление в автоклавах несколько выше давления, при котором происходит кипение раствора, при работе в режиме кипения давление в автоклавах соответствует температуре кипения раствора в них. Образующийся при кипении раствора пар непрерывно отбирается из верхней части автоклавов и используется для подогрева исходного раствора в подогревателе смешения. Окончательный нагрев раствора до реакционной температуры происходит в первом автоклаве, в который подается пар с ТЭЦ.

Ниже приведены физико-химические и технологические параметры работы автоклавной батареи.

При гидрохимической переработке бокситов щелочными растворами в автоклавных батареях ( рис. 3.2) потребляют большое количество тепловой энергии в виде пара среднего и высокого давления.

Однако нагрев пульпы выше 240 — 250 С в автоклавах становится нецелесообразным, так как одновременно значительно возрастает давление в автоклавной батарее. Повышение давления влечет за собой необходимость использования дорогого пара высоких, параметров, рост капитальных затрат на сооружение батареи и эксплуатационных расходов на нагнетание пульпы.

Подготовленную шихту подвергают автоклавному выщелачиванию при 280 — 300 С. После выщелачивания пульпу из автоклавной батареи направляют в сборники-мешалки, где она разбавляется промывными водами. Шлам отделяют от раствора фильтрацией и подвергают противоточной промывке разбавленными щелочными растворами. Шлам отделяют от раствора, промывают и направляют на производство цемента.

|

Головная колонна автоклава. |

Чистку автоклавов осуществляют периодически по специальному графику: полость корпуса очищают пневматическими молотками, в разгрузочную трубу — шарошечным устройством. При чистке проверяют состояние разгрузочной трубы, зарастание которой может вызвать остановку автоклавной батареи. При появлении течи, свищей дефектные места после тщательной разделки заваривают электросваркой с последующей термообработкой п контролем качества заваренных мест.

|

Схема автоклавной батареи выщелачивания бокситов. |

Для условий подвода и отвода теплоты в табл. 3.1 сопоставлены средние температуры, изменения энтальпии суспензий Д ( с и пара Дг п, рассчитанные по формулам (3.24) и (3.25), и доли тепловых потоков на каждой стадии в отдельности. Полученные суммы У ] Q m и 2 т использованы для расчетов средних температур для теплоподводящего и теплоотводящего потоков, эксергетического коэффициента теплоотдачи автоклавной батареи (3.17) и коэффициента несовершенства ее термической изоляции.

Газобетон

Главным отличием от того материала, к которому все привыкли, является то, что это ячеистый бетон. Данный материал нашел свое применение в возведении стен любого типа (несущих или ненесущих), армированных плит, а также он используется для обеспечения тепловой изоляции.

Преимущества газобетона

Отличительными характеристиками этого строительного материала являются:

- высокий уровень теплоизоляции;

- пожарная безопасность;

- продолжительный срок службы;

- относительно невысокая стоимость.

Следует отметить, что уровень качества блоков газобетона, а также выполненных из него построек зависит от используемого сырья, технологии производства и оборудования предприятия.

Характеристика газобетона

Газобетон – ячеистый материал (бетон), в котором присутствует огромное количество заполненных воздухом пор, которые значительно уменьшают плотность материала. В большинстве случаев процентное содержание воздуха в газобетоне может достигать 90% от общего объема.

Какие существуют виды газобетона

В зависимости от того, какая технология производства использовалась во время изготовления блоков, газобетон делится на два вида. Такие как:

- автоклавный;

- неавтоклавный.

В нынешнее время довольно часто возникает вопрос, связанный с тем, какой из указанных выше видов лучше. Для того чтобы разобраться этим необходимо подробнее рассмотреть каждый из этих типов.

Процесс изготовления автоклавного газобетона

Такой ячеистый бетон изготавливают из измельчённого кварцевого песка, гипса, цемента, извести (негашёной), андригида и воды. На выходе автоклавный газобетон получается на 2/3 заполненным воздушными порами. Пропорции газобетонного раствора для автоклавной печи по нормативу:

- цемент — 20%;

- кварцевый песок — 60%;

- негашёная известь — максимально 20%;

- алюминиевые остатки — не более 1%.

Процесс изготовления автоклавного газобетона

Изготавливается он по следующей технологии:

- Соединяют песок и воду и измельчают в песчаный шлам.

- Полученную массу выливают в формовку для химической реакции между раствором щелочи и высокодисперсным алюминием. Этот процесс способствует водородному образованию для появления пузырьков.

- Водородные пузырьки вспенивают раствор и создают структуру пористости. Именно на этом этапе бетон распределяют по формам и оставляют для дозревания и отвердения на 2—3 часа.

- Отвердевший материал разрезают промышленными струнами на блоки заданного размера.

- Заготовки отправляют на финальную стадию — на пропаривание в автоклаве, где блоки проходят обработку в температурном режиме 180—200 градусов под давлением на протяжении 12 часов. Автоклавный аппарат — это герметичная камера, где проходит обработка продукта, требующего нагревания под давлением, превышающим атмосферное.